自動車業界の皆さん、そして未来のモビリティに胸躍らせるすべての方々へ。

長らく「夢の技術」として語られてきた全固体電池が、いよいよ現実のものとなる日が目前に迫っています。その中心にいるのが、日本の二大巨頭、出光興産とトヨタ自動車です。今回は、両社の強力なタッグによってどのようにモビリティの未来が塗り替えられようとしているのか、その全貌を徹底解説していきます。他の追随を許さない専門性、確かな情報、そして圧倒的な情報量で、皆さんの知的好奇心を刺激する記事をお届けします。

この記事を読み終える頃には、全固体電池が単なる技術革新に留まらない、社会全体を変革する可能性を秘めていることを実感していただけるでしょう。

全固体電池が切り拓く、モビリティの未来像:EVの弱点を克服する究極のバッテリー

従来の液系リチウムイオン電池は、現在の電気自動車(BEV)の普及を牽引してきましたが、同時にいくつかの根本的な課題も抱えています。充電時間の長さ、航続距離への不安、そして熱マネジメントの複雑さなどがその代表例です。これらの課題は、BEVがガソリン車を完全に置き換え、主流となるための大きな壁となって立ちはだかっていました。

しかし、そこに現れたのが「全固体電池」というゲームチェンジャーです。

全固体電池の仕組みと液系電池との決定的な違い

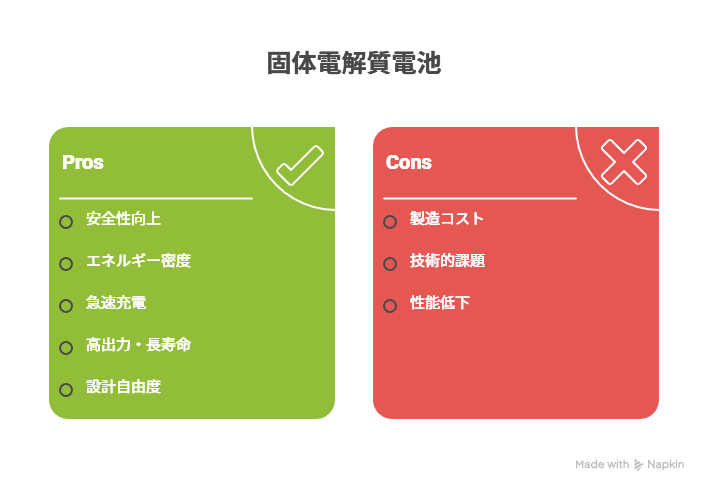

全固体電池とは、その名の通り、電解質に液体ではなく固体の材料を用いたバッテリーです。液系リチウムイオン電池では、電極間をリチウムイオンが移動する際に液体電解質が使用されます。この液体は、低温での性能低下や、高温・過充電時の発火リスクといった安全性の問題、そして液漏れによる劣化といった構造的な制約を抱えていました。

一方、全固体電池は、イオンがより高速かつ安定して移動できる固体の電解質を採用しています。この固体の電解質がもたらすメリットは計り知れません。

EVが抱える課題を根底から解決する全固体電池のポテンシャル

全固体電池は、現在のBEVが抱える「航続距離への不安」「充電時間の長さ」「高コスト」「安全性への懸念」といったあらゆる課題を根底から解決する究極のソリューションとして期待されています。

想像してみてください。

これらはもはやSFの世界の話ではありません。出光興産とトヨタの取り組みが、まさにこの未来を現実のものとしようとしているのです。

出光興産が描く、全固体電池の社会実装へのロードマップ:パイロット装置建設の戦略的意義

全固体電池がいくら優れた技術であっても、それが研究室の中だけに留まっていては意味がありません。真の価値は、それが社会に実装され、人々の生活を変えることで初めて生まれます。出光興産は、この全固体電池の社会実装に向けて、極めて戦略的かつ段階的なロードマップを策定し、着実に実行に移しています。

実証フェーズから量産フェーズへの移行:大型パイロット装置の役割

これまで出光興産は、全固体電池の核となる固体電解質の開発において、2基の小型実証設備を稼働させてきました。この実証設備では、基礎研究で得られた成果を、実際の製造プロセスに落とし込むための技術開発、品質評価、そして少量ながらもサンプル供給を行い、多くの知見を蓄積してきました。

そして今回、満を持して最終投資決定が下されたのが、**「大型パイロット装置」の建設です。これは、単なる技術開発の延長線上にあるものではなく、「研究室レベルの成果を、いよいよ実際の市場に投入可能な産業規模へと引き上げる」**という、極めて重要なフェーズ移行を意味します。

小型実証設備で得られた製造技術や品質管理のノウハウを、より大規模な生産ラインに適用する際の課題を洗い出し、解決するための重要なステップとなります。いわば、量産化への最後の実地訓練であり、このパイロット装置での成功が、本格的な商業生産へと繋がるゲートウェイとなるのです。

数百トン規模の生産能力が示す、広範なEV市場への供給戦略

千葉県市原市の千葉事業所内に建設されるこの新装置は、2027年中の完工を目指しており、その生産能力は年間数百トン規模を見込んでいます。この「数百トン規模」という数字には、出光興産の明確な戦略が込められています。

現在、全固体電池は主に高性能EVや特定の産業用途での採用が検討されています。しかし、数百トン規模の生産能力を確保することで、単一の車種や特定のニッチ市場に留まらず、広範なBEV市場全体への供給を見据えていることが伺えます。これは、全固体電池のコストダウンと普及を加速させる上で不可欠な要素であり、将来的にはあらゆるEVに搭載される可能性を示唆しています。

初期段階での安定供給体制を確立することで、技術的優位性を確立し、将来的な大規模量産への布石を打つ。この生産能力の確保は、出光興産が全固体電池市場のリーディングカンパニーとなるための重要な戦略です。

国策としての強力なバックアップ:NEDOグリーンイノベーション基金事業と経済産業省の認定

出光興産の全固体電池開発は、単なる一企業の取り組みに留まらず、国策としてもその重要性が高く評価されています。

この取り組みは、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)が推進する**「グリーンイノベーション基金事業」**として採択されています。グリーンイノベーション基金事業は、2050年カーボンニュートラル目標の達成に向けて、温室効果ガスの排出削減に大きく貢献する革新的な技術開発と社会実装を支援する、日本政府による大規模な国家プロジェクトです。全固体電池は、まさにこの目標達成に不可欠な基幹技術として位置づけられています。

さらに、経済産業省からも**「蓄電池に係る供給確保計画」**としての認定を受けています。これは、日本国内における蓄電池の安定的な供給体制を構築し、経済安全保障上の重要性を鑑みて、政府が積極的に支援する方針を示したものです。

これらの強力なバックアップは、出光興産の技術力と事業計画が、国のエネルギー戦略において極めて重要な役割を担っていることの証です。資金的な支援はもちろんのこと、政策的な後押しを得ることで、研究開発から量産化、そして社会実装までのプロセスが加速され、より盤石な体制で事業を進めることが可能となります。

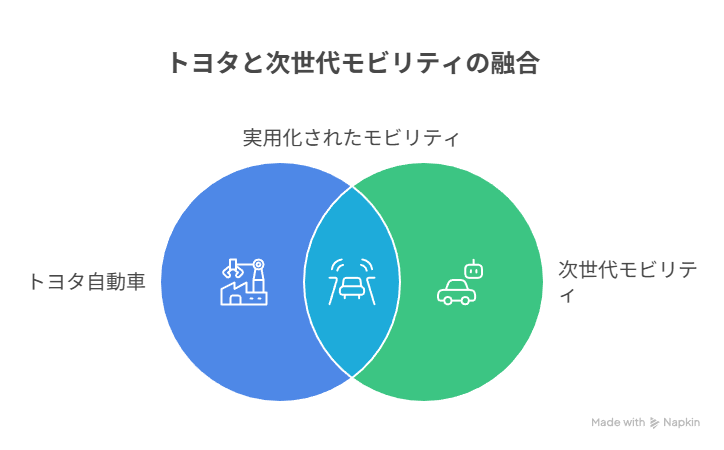

トヨタ自動車との協業が加速させる、次世代モビリティの実用化:2027-2028年という具体的なマイルストーン

出光興産とトヨタ自動車の協業は、単なる部品メーカーと完成車メーカーの関係性を遥かに超えた、戦略的かつ不可逆的なパートナーシップです。この強力な連携こそが、「2027~2028年の全固体電池実用化」という具体的なマイルストーンを現実のものにしようとしています。

トヨタ向け固体電解質の専用開発:デファクトスタンダードを狙う戦略

現在稼働している出光興産の第1プラントは、主にトヨタ向けの固体電解質の開発に特化しています。そして、今回着工した大型パイロット装置で製造される製品も、トヨタが開発するBEV向け全固体電池に使用される予定です。

これは何を意味するのでしょうか。

世界最大の自動車メーカーであるトヨタが、全固体電池の心臓部とも言える固体電解質を、出光興産の技術を中核に据えて開発・採用するという事実は、極めて重要です。トヨタがこの技術を標準搭載すれば、その影響力は計り知れません。全固体電池市場における「デファクトスタンダード(事実上の標準)」を、両社が共同で創り上げようとしている姿勢が鮮明になっています。

自動車業界では、特定の技術がデファクトスタンダードとなれば、その後の技術開発やサプライチェーン全体に大きな影響を与えます。出光興産とトヨタの協業は、単にトヨタのEVに搭載されるだけでなく、将来的に世界の多くの自動車メーカーがこの技術を採用する可能性をも示唆しているのです。

モビリティ性能の飛躍的向上:EVの「弱点」を「強み」に変える革新

この協業が結実することで、BEVは現在のイメージを根底から覆すことになります。

これらの性能向上は、単にスペックが良くなるという話ではありません。BEVが持つ従来の「弱点」を「強み」に変え、より多くのドライバーが安心して、そして快適にEVを選べるようになることを意味します。次世代モビリティの普及を加速させる強力なエンジンとなることは間違いありません。

材料メーカーと車体メーカーの密接な連携が実現する社会実装のスピードアップ

出光興産(材料メーカー)とトヨタ(車体メーカー)が、開発の初期段階から密接に連携している点は、全固体電池の社会実装を加速させる上で極めて重要です。

従来の開発プロセスでは、材料メーカーが開発したバッテリーを車体メーカーが車両に搭載し、その後、車両全体の最適化を行うのが一般的でした。しかし、全固体電池のような革新的な技術では、材料の特性を最大限に引き出すためには、バッテリー単体の開発だけでなく、車両全体の設計との密接な連携が不可欠です。

両社の協業では、出光興産が開発する固体電解質の特性を、トヨタが開発するBEVの設計に最初から組み込むことができます。例えば、バッテリーの熱マネジメントシステム、車両の軽量化、衝突安全設計など、あらゆる側面でバッテリーの特性を考慮した最適化が可能になります。

このシームレスな連携により、開発期間の大幅な短縮と、コスト効率の高い量産体制の構築が期待できます。材料開発と車両開発が同時並行で進むことで、2027~2028年という、当初の予測よりもはるかに早い段階での実用化が現実味を帯びているのです。このスピード感こそが、全固体電池が社会に浸透するための鍵となるでしょう。

出光興産が誇る一貫したバリューチェーン:原料調達から量産体制構築までの圧倒的優位性

全固体電池の量産化には、単に優れた技術だけでなく、安定した原料供給と効率的な生産体制の確立が不可欠です。出光興産は、この点において他社が容易に真似できない、圧倒的な優位性を持っています。その強みは、「石油製品の副産物」を起点とした、垂直統合型のバリューチェーンにあります。

独自原料「硫黄成分」の活用:石油精製で培われた技術革新

出光興産は、石油製品の製造過程で副次的に発生する「硫黄成分」の有用性に、なんと1990年代半ばという非常に早い段階から着目していました。当時、硫黄は産業廃棄物として処理されることが多かった中で、出光の先見性は群を抜いていました。

長年にわたる石油精製の研究力と技術力、そして蓄積された化学の知識を駆使し、この副産物である硫黄を原料とした固体電解質の開発に成功したのです。これは、単なるコスト削減だけでなく、資源の有効活用という観点からも画期的な取り組みです。

中間原料「硫化リチウム」の内製化:品質と供給の安定性を追求

固体電解質の製造に不可欠な重要中間原料である**「硫化リチウム」**についても、出光興産は2027年6月の完工を目指して大型製造装置の建設を進めています。

この「硫化リチウムの内製化」こそが、出光興産のバリューチェーンにおけるもう一つの重要な柱です。一般的に、電池材料の中間原料は外部のサプライヤーから調達することが多く、その場合、品質のばらつきや供給の不安定性といったリスクを抱えることになります。

しかし、出光興産は、硫黄を原料として固体電解質を製造するだけでなく、その中間段階で必要な硫化リチウムまでを自社グループ内で完結させることで、以下のメリットを享受できます。

千葉事業所における一貫した生産体制の構築:効率性とリスク低減の追求

出光興産は、既存の千葉事業所という戦略的な拠点を活用し、原料調達から中間原料製造、そして最終製品である固体電解質の製造に至るまでのプロセスを一箇所に集約(または近接)させています。

この**「一貫した生産体制」**には、以下のような多大なメリットがあります。

この原料から最終製品に至るまでを一貫して自社で管理し、最適化するバリューチェーンこそが、出光興産が全固体電池市場で圧倒的な優位性を確立し、他社が容易に追随できない強みとなっているのです。

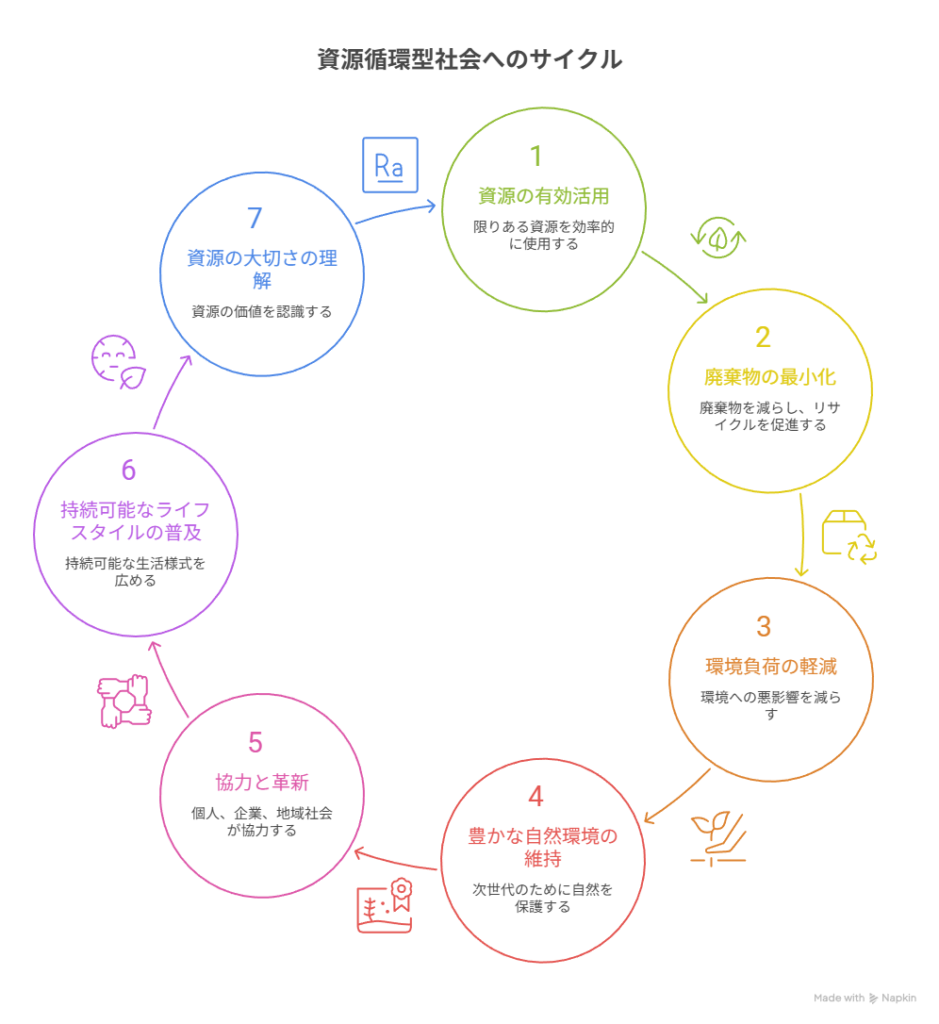

結び:資源循環型社会への貢献と未来への展望

出光興産とトヨタ自動車が推進する全固体電池の開発と量産化への取り組みは、単なる電池材料や自動車技術の革新に留まるものではありません。そこには、より持続可能な社会、そして資源循環型社会の構築への強いメッセージが込められています。

副産物「硫黄」の有効活用が示す、資源循環型社会への貢献

出光興産が、石油製品の製造過程で発生する副産物である硫黄を、全固体電池の主要な原料として有効活用するというアプローチは、まさに資源循環型社会の理想を体現しています。

これは、これまで廃棄物として処理されていたものが、最先端技術の核となる高付加価値製品の原料として生まれ変わるという、画期的な転換です。限りある地球の資源を効率的に活用し、廃棄物の発生を抑制することで、環境負荷を低減し、持続可能な産業構造への移行を促進します。

2027-2028年のロードマップが示す、全固体電池が「夢の技術」から「社会インフラ」へ

2027年の大型パイロット装置の完工、そして2027~2028年のトヨタによる全固体電池の実用化という具体的なロードマップは、全固体電池がもはや「夢の技術」ではなく、私たちの生活を支える身近な**「社会インフラ」**へと進化していく未来を明確に示しています。

このロードマップが着実に進行することで、BEVは現在の課題を克服し、ガソリン車を凌駕する存在として、モビリティの主役の座を確固たるものにするでしょう。

出光興産とトヨタ自動車が切り拓くこの新時代は、単に「より良いEV」が誕生するだけでなく、私たちの社会のあり方そのものを変革する可能性を秘めています。石油から自動車まで、日本の産業界を牽引してきた両社のタッグが、いよいよモビリティの未来を大きく動かそうとしています。

この革新の波から、今後も目が離せません。私たちは、まさに歴史が作られる瞬間に立ち会っているのです。未来のモビリティが現実のものとなる日を、心待ちにしましょう。

ブログ著者からのメッセージ

皆さん、いかがでしたでしょうか。全固体電池が秘める可能性、そして出光興産とトヨタの戦略的な取り組みの全貌を感じていただけたなら幸いです。

自動車業界の片隅で働く私も、この技術革新には大きな期待を寄せています。単なるスペックアップではなく、人々の生活、そして社会全体をより良い方向へと導く力を持つ全固体電池。その動向をこれからも注視し、皆さんに最新の情報と深い洞察をお届けできるよう努めてまいります。