自動車産業は今、100年に一度と言われる大変革期のただ中にあります。その中心にある電気自動車(EV)シフトにおいて、製造コストと車両性能を劇的に変える技術として世界中の注目を集めているのが「ギガキャスト(Giga Casting)」です。本記事では、ギガキャストの基礎知識から、トヨタをはじめとする各メーカーの戦略、そして日本のサプライチェーンに与える影響まで、業界関係者が知っておくべき深層情報を圧倒的なボリュームで解説します。

ギガキャストとは?各自動車メーカーの動向

ギガキャストとは、型締め力が6,000トンを超える超大型のダイカストマシンを用い、従来は数十から百個以上の鋼板部品を溶接・組付けして構成していた車体構造(アンダーボディなど)を、アルミニウム合金の一体成形によって単一の部品として作り出す技術です。

ギガキャストがもたらす劇的メリット

この技術が注目される最大の理由は、その圧倒的な生産効率にあります。

部品点数と工程の削減

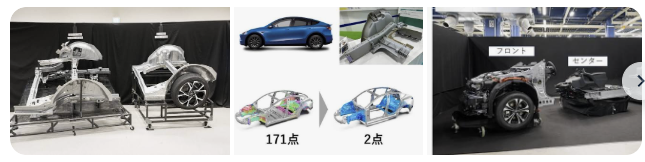

例えば、従来86点の部品で構成されていたリアモジュールを1点に統合し、33工程あった溶接・組立を1工程に集約することが可能です。テスラはModel Yにおいて、リア部品79個を削減し、生産コストを40%削減したことが報告されています。

軽量化と電費向上

鉄に比べ比重が約3分の1のアルミニウムを採用することで、バッテリー重量が重くなりがちなEVの軽量化に貢献し、航続距離を延ばします。

剛性・走行性能の向上

接合部が減少することで車体剛性が高まり、操縦安定性や静粛性といった「乗り味」の向上に直結します。溶接点が減ることで振動の伝達経路も変わり、より一体感のある走行フィールを実現できるのです。

各メーカーの最新動向

テスラがModel Yで先駆けて採用したこの潮流に、世界中のメーカーが追随しています。

1. テスラ(Tesla)

ギガキャストのパイオニアであり、すでに量産車でその有効性を証明済みです。工場面積を40%以上削減できる「アンボックスド・プロセス」との組み合わせでコスト競争力を高めています。ただし、2024年5月には一部計画の見直しも報じられており、中国製EVとの競争激化による目先の投資抑制が背景にあると見られています。

2. トヨタ自動車

2026年発売予定の次世代EVから導入予定です。車体をフロント、センター、リアの3分割にするモジュール構造を採用し、フロントとリアにギガキャストを適用します。独自の金型交換技術により、通常24時間かかる交換作業を約20分に短縮する「ジャスト・イン・タイム」な生産体制を目指しています。トヨタの鋳造領域統括主査である門野英彦氏は、ギガキャスト導入の理由として、生産性向上だけでなく「リサイクル性の良さ」も強調しています。単一素材での車づくりである「モノマテリアル」化により、将来的なリサイクルが容易になるという視点です。

3. 日産自動車

2027年度から、約100点の部品を1点に集約するリアフロアーの一体構造化を計画しています。これにより、部品重量の約20%軽量化、コスト約10%削減を見込んでいます。次世代EV「The Arc」のコストを、現行のSUV「アリア」比で30%削減するという野心的な目標の一環として位置付けられています。

4. 本田技研工業(ホンダ)

2020年代後半に、まずはEV用電池ケースの製造(60部品を5部品へ削減)で実用化し、その後、車体骨格への適用を検討する段階的なアプローチを取っています。栃木の拠点には6000トンクラスのマシンを導入し、実証を進めています。

5. ボルボ・カーズ

2026年発売予定の次世代EV「EX60」に導入予定で、リアフロアーの溶接箇所を84%減少させ、重量を約50%軽減させる計画です。

6. 中国系メーカー(NIO、小米、Zeekr等)

新興メーカーを中心に、技術習得と量産採用が非常に速いスピードで進んでいます。2024年のダイカスト展示会では、中国からのギガキャスト関連企業の出展が大幅に増加し、業界関係者を驚かせました。特にZeekrは、ギガキャストの弱点である「破損時の部分的修理が困難」という課題を克服したとアナウンスしており、中国LK社製のマシンを採用しています。

ギガキャストの「光と影」-見逃せないデメリット

革新的な技術であるギガキャストですが、課題も少なくありません。

修理費用の高騰リスク

一体成形された部品は、事故時に損傷箇所だけを交換することができません。従来なら一部の修理で済んでいたケースでも、部品全体を交換する必要が生じ、修理費用が大幅に増加する可能性があります。テスラの事例では、軽微な追突事故でも構造部材まで損傷し、全交換を余儀なくされるケースが報告されています。ただし、トヨタは設計段階から修理性を考慮し、リアバンパーとギガキャスト構造部材の距離を十分に確保する設計を採用しています。

少量多品種生産への不向き

ギガキャスト用金型は1つで数億円、重量は100トン以上にも及びます。テスラのように少車種大量生産を行うメーカーには最適ですが、多様な車種ラインアップを持つメーカーにとっては、車種ごとの金型製作と交換の負担が大きく、投資回収が困難になる可能性があります。

日本特有の課題-運搬と熱処理の壁

道路運送車両法では25トン以上の重量物には特別な許可が必要です。100トンを超えるギガキャスト用金型を移動させることは実質的に困難で、完成車メーカーの工場内または隣接地に金型製作拠点を設ける必要があります。また、日本国内には10トン近い材料を処理できる大型熱処理炉がほとんどなく、高圧焼入れに必要な設備投資も莫大になります。これらは欧米や中国にはない日本固有の制約です。

設計変更の困難さ

衝突試験で問題が発覚した場合、小部品を組み合わせた構造なら該当箇所の設計変更で対応できますが、一体成形品では金型全体の見直しが必要になり、開発の柔軟性が失われる懸念があります。また、鋳造不良が発生した際、大型部品では全体が不良品となり、小部品を組み合わせる場合よりも不良のダメージが大きくなります。

アルミの特性への対応

アルミは鉄に比べて座屈(ある閾値を超えると一気に変形する現象)が起きやすく、衝突安全性の確保には新たなノウハウの蓄積が必要です。また、板厚をミリ単位で細かく制御することが鋳造では難しく、結果として安全性確保のために板厚を厚くせざるを得ず、軽量化効果が限定的になる可能性も指摘されています。

トヨタが掲げる創業の精神と歴史的背景:現代の戦略への影響

トヨタの現在の経営戦略やガバナンスの根底には、創業者たちの思想が「DNA」として脈々と受け継がれています。

「誰かのために」という原点

トヨタグループの創始者・豊田佐吉の原点は、「夜なべをして機織りをする母親を助けたい」という想いでした。この「自分以外の誰かのために」「誰かの仕事を楽にしたい」という精神は、異常があれば機械が止まる「自働化」の発明を生み、現在の**トヨタ生産方式(TPS)**の根幹となっています。

日本の産業を背負う覚悟

息子の豊田喜一郎は、「日本人の頭と腕で、日本に自動車工業をつくらねばならない」という強い使命感を持ち、当時不可能と言われた国産車づくりに挑みました。1950年の経営危機では、自らが責任を取って社長を辞任する一方で、従業員の雇用を守ることに心血を注ぎました。

現代のガバナンスと経営戦略への反映

これらの精神は、現代のトヨタにおいて以下のように具現化されています。

「幸せの量産」とモビリティカンパニーへの変革

単に自動車をつくる会社から、すべての人に移動の自由をお届けする会社への変革を宣言しています。

商品を軸にした経営

「もっといいクルマをつくろうよ」という合言葉のもと、マスタードライバー(豊田章男会長)が自らハンドルを握り、味のわかるリーダーが最終責任を持つ体制を構築しています。

誠実なガバナンスへの改革

近年の認証不正問題に対し、完璧なマニュアル作成ではなく、現場が異常に気づき、すぐに止められる風土をつくる「TPSによる再発防止」に取り組んでいます。2025年には「監査等委員会設置会社」へ移行し、意思決定の迅速化とモニタリング機能の強化を両立させる計画です。

ギガキャストの台頭は、サプライチェーンや製造技術をどう変えるか?

ギガキャストの普及は、自動車産業の勢力図やサプライヤーの在り方を根本から塗り替える「ゲームチェンジ」となります。

サプライチェーンの再構築

ギガキャストは、これまで数百の部品を供給してきた中小サプライヤーの仕事を代替してしまうリスクを孕んでいます。

素材のシフト

鉄鋼中心の素材構成からアルミニウムへの転換が進み、鉄鋼メーカーは新たな対応を迫られる一方、アルミニウムメーカーには巨大な機会が訪れています。

内製化の潮流

巨大な部品は輸送コストが高くつくため、完成車メーカーが工場のすぐ横にダイカストマシンを設置し、内製化する動きが強まっています。これにより、従来のティア1サプライヤーの役割も変化を迫られます。

新たなビジネスチャンスの創出

一方で、超大型ダイカストマシンや、それに対応する超大型金型、高精度な加工機、バリ取りロボットなど、周辺の装置産業には新たな市場が生まれています。2024年10月には、ギガキャスト部品の後加工向けに直径1,600mm、高さ1,100mmのワークを積載可能な横型マシニングセンタの開発が発表されました。また、部品取り出しや離型剤スプレー用途向けに、550kg可搬・4.6mリーチのハンドリングロボットも開発されています。

日系サプライヤーの新展開

部品メーカーも活発に動いています。リョービは静岡県の菊川工場にUBEマシナリーの6,500トンマシンを2025年3月から稼働させ、試作サービスを開始しました。アイシンは2030年にギガキャスト関連部品の売上高3,000億円を目指すと発表しています。コイワイは3Dプリンター技術を生かしたギガキャスト向け砂型鋳造試作事業を開始し、エンジン部品需要減少からの事業転換を図っています。

製造技術の多様化と「スチール一体成型」の反撃

ギガキャストが万能というわけではありません。これに対抗し、日本の強みである**鉄鋼技術を用いた「一体成型」**も進化しています。

鉄鋼メーカーの対抗戦略

日本製鉄はテスラのModel Yについて、CAD図面を取り寄せて詳細に解析しました。その結果、同じアルミ材が使われているModel 3と比べてアルミ板の厚みが増しており、骨格全体の重量が相対的に増していることを突き止めました。アルミは比重で見ると鉄の3分の1と軽いものの、鋳造では部位ごとに板厚を細かく制御することが難しく、衝突安全性確保のために薄くできなかった可能性があります。日鉄の江尻満室長は「ギガキャストは侮れないが、私たちには薄板の開発から成型まで豊富なソリューションがある」と語っており、ギガキャストの弱点を突く新鋼板や成型技術の開発を進めています。

高級車はギガキャスト、大衆車は鉄

ギガキャストは初期投資が数百億円規模と非常に高く、材料費も高価なため、当面は付加価値の高い高級車やBEVが中心となります。コスト回収がしやすい車種から採用が進み、大衆車への本格展開は2040年頃になる可能性が指摘されています。

スチール一体成型の利点

プレスサプライヤーと鉄鋼メーカーが連携し、超ハイテン材等を用いた「ホットスタンプ一体成型」などの開発が進んでいます。これらは既存の設備を活かしやすく、完成車メーカー自身の投資負担が不要で、様々な部品に適用できる柔軟性があります。コストに厳しい大衆車向けに有力な選択肢として残り、**「クルマづくりの多様化」**が進むと考えられています。

装置メーカーの技術開発競争

UBEマシナリーの戦略

国内ダイカストマシンメーカーのUBEマシナリーは、2024年8月に型締力9,000トンの「UH9000」を上市し、国内最大の型締力を実現しました。さらに2025年5月には7,300トンの「UH7300」と4,500トンの「UH4500」を追加し、フルラインアップを揃えました。同社の山根隆取締役は「型締力9,000トンで自動車のアンダーボディをリア側とフロント側ともに一体成形できる」と語ります。海外には型締力2万トン級の開発も進んでいますが、UBEマシナリーは「充填力とカスタマイズ対応力」で差別化を図る戦略です。アルミ溶湯を金型に射出するパワーとスピード、精密制御や繰り返し性が成形品質を左右するため、単なる型締力競争ではなく、総合的な技術力で勝負する姿勢を示しています。

芝浦機械の参入

2024年11月には、芝浦機械が型締力12,000トン級のダイカストマシン開発を発表し、2025年度中の上市を目指しています。低圧鋳造技術の開発を続ける中での新展開で、より大型化への対応力を示しています。

トヨタの安全性向上とカーボンニュートラルへの挑戦

トヨタは、モビリティ社会の実現に向け、技術の力で社会課題を克服しようとしています。

「交通事故死傷者ゼロ」に向けた三位一体

トヨタの安全技術は、「人・クルマ・交通環境」が連携する三位一体の取り組みを基本としています。

実安全の追求

実際の事故から学び、バーチャル人体モデル「THUMS」を活用して乗員や歩行者の傷害を軽減する技術を開発しています。ギガキャストによる車体剛性の向上は、この衝突安全性能の向上にも寄与します。

知能化による進化(SDV)

ソフトウェア・ディファインド・ビークル(SDV)の開発を加速し、AIと通信(NTTとの協業等)を活用して、出会いがしらの事故防止など、クルマが自律的に危険を回避する「モビリティAI基盤」の構築を進めています。

誰ひとり取り残さない「マルチパスウェイ戦略」

カーボンニュートラル(CN)の実現に対し、トヨタはBEV一本足打法ではなく、地域ごとのエネルギー事情に寄り添う**「マルチパスウェイ戦略」**を堅持しています。

多様な選択肢

次世代BEVだけでなく、EV走行距離を200km以上に延ばしたPHEV、収益性と環境性能を両立したHEV、そして商用車を軸にした水素(FCEV・水素エンジン)など、フルラインアップでCNに挑みます。この戦略において、ギガキャストは次世代BEVの競争力を高める重要な要素として位置づけられていますが、「選択肢の一つに過ぎない」とトヨタは明言しています。

既販車への対応

新車だけでなく、現在走っている数億台の保有車に対しても、e-fuel(合成燃料)やバイオ燃料などのCN燃料を活用することで、即効性のあるCO2削減を目指しています。

サーキュラーエコノミー

電池のリサイクルシステム(電池3R)や、希少資源を大事に使うモノづくりを通じて、製品ライフサイクル全体での環境負荷低減に取り組んでいます。ギガキャストによる「モノマテリアル」化も、このサーキュラーエコノミーの実現に貢献します。

まとめ:ギガキャストが切り開く未来

ギガキャストは、単なるコスト削減手法ではなく、EV時代の新たな「標準」をつくるための挑戦です。しかし、それは日本の伝統的なモノづくりの技を捨てることではなく、「匠の技」と「デジタル・革新技術」を融合させ、さらに進化させるプロセスでもあります。

2024年から2025年にかけて、日本のギガキャスト導入は「準備期間から本格導入へ」という転換点を迎えています。トヨタをはじめとする各メーカーが、創業の精神を胸に、安全性と持続可能性を追求し続けることで、私たちの移動の未来はより豊かで「幸せ」なものへと変わっていくでしょう。

**「ギガキャストは、巨大なパズルのピースを一度に作り上げるようなもの」**と言えます。従来の数百の小片を繋ぎ合わせる緻密な作業から、一つの大きな、そして強固な基盤を創り出すダイナミックな変革。これが、これからの自動車製造の新しいカタチです。

同時に、日本特有の課題である金型運搬や熱処理設備の制約、既存サプライチェーンとの共存など、解決すべき課題も山積しています。しかし、これらの課題に真摯に向き合い、日本ならではの「ギガキャスト」を確立していく過程こそが、次の100年の自動車産業を支える基盤となるのです。

高級車にはギガキャスト、大衆車にはスチール一体成型という棲み分けが進む一方で、技術革新により両者の境界線は徐々に変化していくでしょう。自動車業界に身を置く私たちにとって、この技術革新の最前線を理解し、その意味を深く考えることは、単なる知識習得を超えた、未来への投資なのです。