先日、トヨタ自動車から、特定のモデルに関して国内で約128万台に及ぶ大規模なリコールが発表されました。これは、車の安全に関わる重要な問題であり、ご自身の愛車が対象かどうか、またどのような影響があるのか、情報を正しく把握することが非常に重要です。

今回のリコールは、車の走行に関わる特定の部品の不具合が原因とされており、放置すれば予期せぬトラブルにつながる可能性があるため、対象車の所有者様は迅速な対応が求められます。

しかし、トヨタはこの問題に対し、既に部品交換などの具体的な対応策を発表しています。この記事では、**「私の車は大丈夫?」「何をすればいいの?」**といった皆様の疑問を解消するため、リコールの概要から対象車種、そして取るべき具体的な行動までを、わかりやすく解説していきます。あなたの安心と安全のために、ぜひ最後までご確認ください。

I. 導入:トヨタを襲った大規模リコールの衝撃と規模

2025年10月30日、自動車業界の盟主であるトヨタ自動車は、大規模なリコールを国土交通省に届け出ました。その規模は、計128万5002台に及び、対象車種は「ノア」「ヴォクシー」「アルファード」「プリウス」といった主要人気車種を含む42車種に広範にわたります。

今回のリコールの原因は、運転時の安全確認に不可欠な**「パノラミックビューモニター(PVM)」の制御プログラムの不具合**とされています。運転支援機能がますます高度化し、ソフトウェアへの依存が高まる現代において、この大規模なリコールは、単なる部品の不具合に留まらず、自動車メーカーが直面するソフトウェア品質保証と安全基準適合性の深刻な課題を浮き彫りにしています。

本記事では、この【128万台リコール】の全容と規模を詳細に伝え、業界関係者が注視すべき問題点と今後の課題について深掘りします。パノラミックビューモニターという、多くのドライバーが日常的に依存する安全装置の不具合が、なぜこれほど大規模なリコールにつながったのか。そして、この事態が自動車業界全体に投げかける警鐘とは何か。自動車業界に携わる皆様に、専門性と情報の確かさで圧倒的な価値を提供する内容となっています。

II. トヨタ128万台リコールの全容と空前の規模

今回のリコール対象台数128万5002台は、近年の日本国内のリコール事例の中でも特に大規模です。この数字が業界にどのような意味を持つのか、過去の事例と比較しながら詳細に見ていきましょう。

リコール対象の正確な規模と期間

トヨタが届け出た対象車両の製造期間は、2021年9月1日から2025年9月25日までと、約4年間の間に生産された車両が該当します。この期間に生産された「ノア」「ヴォクシー」「アルファード」「プリウス」など42車種が対象となりました。

リコールが届け出られた時点で、不具合は計26件確認されていますが、幸いにも事故の報告は現在のところありません。しかし、この「事故ゼロ」という事実は、決して問題の軽微さを意味するものではありません。むしろ、トヨタが潜在的な重大事故を未然に防ぐため、早期に大規模リコールという判断を下した証左でもあります。

実際、ユーザーからは切実な声が寄せられています。「バックカメラずれが有りったね。バック時にカメラに確認、まさか左タイヤを物が当たりました」という報告は、映像のずれが実際の接触事故につながる可能性を示す具体的な証言です。また、「この手の車に乗る人はモニターなかったら駐車できないから致命的だね」という指摘は、現代のドライバーがいかにPVMに依存しているかを物語っています。

他社リコール事例との比較で見る規模感

今回のトヨタのリコール規模(約128万台)を比較すると、自動車業界において大規模リコールが常態化しつつあることがわかります。

近年の主要リコール事例:

- 2024年度の日本のリコール総数は756万台であり、その中でも最多の事例はタントなど15車種の171万台でした。

- また、ホンダもN-BOXなどで155万台のリコールを届け出た例があります。

- さらに、サプライヤーであるデンソー製の燃料ポンプの不具合では、スバルやホンダを含む6社にわたり、リコールが430万台に拡大し(国内で382万台)、死亡事故も発生したため、デンソーが陳謝する事態となりました。

- 2005年には、トヨタがヴィッツやカローラなどを含む127万台のヘッドランプスイッチ不具合でリコールを実施しており、今回はそれに匹敵する規模となっています。

今回の128万台という規模は、部品だけでなく、ソフトウェアが原因となるリコールとして、業界が注視すべきレベルにあると言えます。特に注目すべきは、物理的な部品の欠陥ではなく、制御プログラムという「目に見えない」要素が、これほどまでに広範な影響をもたらしたという事実です。

リコール統計から見る業界の現状

国土交通省のデータによると、リコール対象装置の実績では、動力伝達装置(トランスミッションなど)、制動装置(ブレーキなど)、原動機(エンジンなど)の順となっていますが、発生要因を分析すると、60%強が設計起因であることが明らかになっています。

さらに重要な統計として、自動車を生産開始してから最初の不具合情報がユーザーから自動車メーカーに寄せられた期間は、2年以内が半数を超えているという事実があります。今回の対象車両も2021年9月からという比較的最近の製造車両であり、この統計と符合しています。

これらのデータが示すのは、現代の自動車開発における複雑化が、設計段階での検証を困難にしているという現実です。特にソフトウェアが関与する部分では、従来のハードウェア中心の検証プロセスでは捕捉しきれない不具合が潜在している可能性が高いのです。

III. パノラミックビューモニター(PVM)不具合の詳細と保安基準への影響

今回のリコールの核となるのは、PVMの機能不全です。この機能は、車両の周囲をモニターに表示することで、特に駐車や狭い場所での運転においてドライバーの安全確認を強力にサポートします。しかし、その「命綱」とも言える機能が、なぜ不具合を起こしたのでしょうか。

パノラミックビューモニターの技術的仕組み

パノラミックビューモニターは、日産が2007年に世界で初めて「アラウンドビューモニター」として実用化した技術をトヨタが独自に発展させたものです。その仕組みは以下の通りです:

基本構成:

- 車両の前後左右4箇所に設置された超広角カメラ(フロントグリル付近、左右ドアミラー下部、リアナンバー灯付近)

- 高性能な画像処理ユニット(専用LSIによるリアルタイム映像合成)

- ディスプレイ(カーナビゲーション画面やマルチインフォメーションディスプレイ)

この4つのカメラから得られた映像を、画像処理用の専用LSIを用いて、あたかも車両上方から見下ろしたような映像に加工して表示します。この技術により、ドライバーは運転席からでは確認できない死角を視覚的に把握できるのです。

トヨタのPVMは、単なる映像合成にとどまらず、以下の高度な機能を備えています:

- パノラミックビュー:車両を真上から見下ろしたような360度の俯瞰映像

- ワイドフロントビュー:前方の広範囲を確認できる映像

- 両サイドビュー:左右の死角を確認できる映像

- シースルービュー:車体やシートを透過表示し、目視できないエリアの確認をサポート

- 自動表示モード:車速約12km/h以下で自動的に表示が切り替わる機能

これらの機能は、特に大型車やSUVなど車高が高く死角が多い車種において、駐車時の安全確保に不可欠な役割を果たしています。

不具合の具体的な原因と現象

トヨタが国土交通省に届け出たリコール理由によると、パノラミックビューモニターの制御プログラムの検討が不十分であったことが原因です。

不具合の具体的な現象:

- エンジン始動直後に後退操作などを行った際

- モニターに表示される周辺の映像がずれて表示される

- 映像が一時的に停止する

- 映像が完全に映らなくなる

この不具合が特に危険なのは、始動直後という最も注意が散漫になりやすいタイミングで発生する点です。車を発進させる際、ドライバーは周囲の安全確認、シフト操作、アクセル・ブレーキ操作など、複数の動作を同時に行います。この多忙な瞬間に、頼りにしているモニターの映像がずれたり停止したりすれば、重大な事故につながる危険性が極めて高いのです。

実際のユーザー証言からも、その深刻さが伝わってきます:「バック時にカメラを確認、まさか左タイヤに物が当たりました」という報告は、映像のずれによって実際の障害物の位置を誤認し、接触事故に至ったケースと考えられます。

安全基準不適合の可能性とユーザーの依存度

映像のずれや表示停止は、ドライバーが周囲の状況を正確に把握できなくなることを意味します。このため、この不具合は**「保安基準(安全基準)に適合しない可能性」**があると指摘されています。

道路運送車両の保安基準では、視界確保に関する規定が厳格に定められています。PVMのような視界補助装置が不適切に作動することは、実質的にドライバーの視界を妨げることになり、保安基準違反となる可能性があるのです。

特に現代の大型車や高級車において、PVMはもはや補助機能ではなく、駐車時の安全確認における必須機能として深く依存されています。実際に、ユーザーからは「この手の車に乗る人はモニターなかったら駐車できないから致命的だね」という指摘があります。

この発言は、決して大げさではありません。アルファードやヴェルファイアのような大型ミニバンは、車幅が1,850mm、全長が4,950mmを超える大きさです。特に都市部の狭い駐車場では、PVMなしでの駐車は熟練ドライバーでも困難を伴います。

カメラシステムの複雑性とソフトウェアの役割

PVMの不具合を理解するには、このシステムがいかに複雑かを知る必要があります。

4つの超広角カメラは、それぞれ異なる視点と歪みを持った映像を撮影します。これらをシームレスに合成し、つなぎ目のない自然な俯瞰映像を生成するには、以下のような高度な画像処理が必要です:

- キャリブレーション(各カメラの位置・角度・歪み補正)

- 視点変換処理(地上から俯瞰視点への変換)

- 映像合成処理(4つの映像の境界を自然につなぐ)

- リアルタイム処理(遅延なく表示)

- ガイドライン表示(予想進路や障害物検知表示の重畳)

これら全ての処理を、専用の制御プログラムが瞬時に実行します。今回の不具合は、この複雑な処理プロセスのどこかに、始動直後の特定条件下で発生するバグが潜んでいたことを意味します。

IV. 業界への波紋:42車種リストと共通プラットフォームの課題

今回のリコールが業界関係者に与える最大の教訓の一つは、その影響範囲の広さです。42車種という多数のモデルが対象となった背景には、共通プラットフォームの採用や、レクサス、OEM供給先への波及があります。

広範囲にわたるトヨタの主要車種

リコール対象車種には、トヨタの販売の屋台骨を支える人気モデルが多数含まれています。

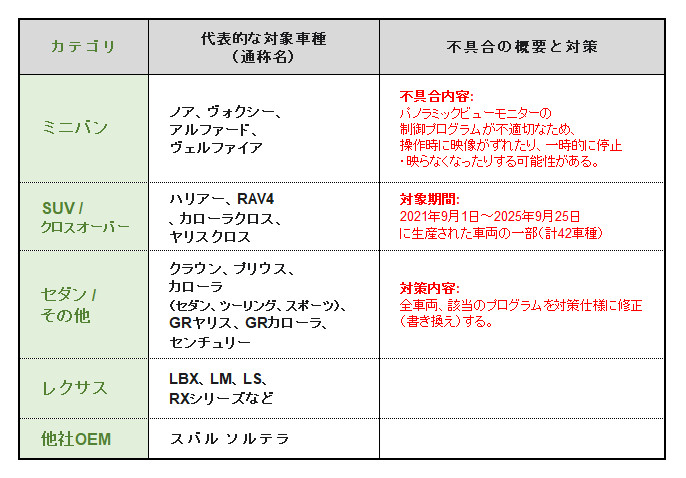

モデルカテゴリ別対象車種:

これらの車種を見ると、トヨタのほぼ全てのセグメントに影響が及んでいることがわかります。特に注目すべきは、売れ筋の中核モデルからプレミアムセグメント、さらには水素自動車ミライや電気自動車bZ4Xといった次世代車両まで含まれている点です。

ノアとヴォクシーは、日本のファミリーカー市場において圧倒的なシェアを持つ双子車です。アルファードとヴェルファイアは、高級ミニバン市場を独占する存在であり、プリウスは言うまでもなくハイブリッド車の代名詞です。これらの主力車種がリコール対象となったことは、トヨタの販売戦略にも少なからぬ影響を与えるでしょう。

プレミアムブランド(レクサス)への波及

レクサスの複数車種もこのリコールに含まれており、プレミアムセグメントにも影響が及んでいます。

レクサス対象モデル例:

- RXシリーズ:RX350、RX350h、RX450h+、RX500h

- NXシリーズ:NX250、NX350、NX350h、NX450h+

- UXシリーズ:UX200、UX250h、UX300e

- LSシリーズ:LS500、LS500h

- その他:ES300h、LX600、LM350h、LM500h、RZ450e、LBX

レクサスは「匠の技」を標榜し、トヨタブランドを超える品質を約束するプレミアムブランドです。そのレクサスが、ソフトウェアの不具合によってリコール対象となったことは、ブランドイメージへの影響も懸念されます。

特に注目すべきは、レクサス系モデルでは**「カメラケースの防水性不足」**という、ハードウェアの問題も併せて確認されている点です。プログラム修正に加えて、必要に応じて該当カメラ部品を良品と交換する対応が示されています。

これは重要な示唆を含んでいます。つまり、今回の不具合は単純な「ソフトウェアのバグ」だけではなく、ハードウェアとソフトウェアの複合的な品質問題である可能性があるのです。カメラケースの防水性不足により、レンズに曇りや水滴が付着し、それが映像処理プログラムに予期しない入力を与えた結果、プログラムが正常に機能しなくなった、というシナリオも考えられます。

OEM供給車と共通部品のリスク

さらに、トヨタがスバルにOEM供給している電動SUV**「ソルテラ」**もリコール対象となっています。

ソルテラは、トヨタのbZ4Xと基本設計を共有する兄弟車です。同一のe-TNGAプラットフォームを採用し、多くの部品やシステムを共用しています。当然、PVMシステムも共通です。

これほど多岐にわたる車種(トヨタ車、レクサス車、スバルOEM車)が同一のプログラム不具合でリコールとなる事実は、現代の自動車開発におけるプラットフォーム共通化戦略(TNGAなど)が、単一部品の欠陥が大規模な影響を生むリスクと表裏一体であることを明確に示しています。

TNGAの光と影:共通化戦略の功罪

TNGA(Toyota New Global Architecture:トヨタ・ニュー・グローバル・アーキテクチャ)は、2012年に構想が発表され、2015年の4代目プリウスから本格導入されたトヨタの車両開発戦略です。

TNGAの5つの柱:

- 商品力の向上:車の骨格から変えて低重心化・高剛性化を実現

- グルーピング開発による効率化:部品・ユニットの共用化

- ものづくり改革:生産工程の効率化

- グローバル標準への取り組み:専用規格から標準規格への移行

- TNGAと連動した調達戦略:複数車種のまとめ発注による競争力確保

TNGAの導入により、トヨタは毎年3000億円規模の原価低減を実現しながら、同時に商品力を向上させるという、従来では考えられなかった成果を上げてきました。プラットフォームの剛性を従来比で30~65%向上させ、デザイン自由度を高め、走行性能を飛躍的に改善したのです。

しかし、今回のリコールは、その「共通化戦略」の影の部分を浮き彫りにしました。

共通化のリスク:

- 一つの部品やシステムの不具合が、複数の車種・ブランドに波及

- 対象台数が幾何級数的に増加

- リコール費用の大規模化

- ブランドイメージへの広範な影響

実際、今回のPVMシステムは、TNGAプラットフォームを採用する多数の車種に共通で搭載されています。GA-C(プリウス、C-HR、カローラなど)、GA-K(カムリ、RAV4、ハリアーなど)、GA-L(クラウン、レクサスLSなど)といった異なるプラットフォームファミリー間でも、同一のPVMシステムが使用されているのです。

これは、コスト削減と品質均一化という点では合理的な戦略です。しかし、そのシステムに不具合があった場合、影響は計り知れない規模に膨らみます。今回の128万台というリコール規模は、まさにその現実を示しています。

フォルクスワーゲンのMQB(Modulare Querbaukasten)や日産のCMF(Common Module Family)など、他の自動車メーカーも同様のプラットフォーム共通化戦略を進めています。今回のトヨタの事例は、これら全てのメーカーにとって、共通化のリスク管理を再考する機会となるでしょう。

V. 業界関係者が注目すべき問題点と課題

今回の128万台リコールは、自動車メーカーの今後の戦略と品質保証体制に、以下の重大な課題を突きつけています。

ソフトウェア品質保証体制の喫緊の課題

リコールの直接的な原因は「制御プログラムの検討が不十分」であり、ハードウェアの欠陥ではありません。この事実が示す課題は、極めて深刻です。

現代の車両ソフトウェアの複雑化:

現代の自動車には、かつては想像もできなかった量のソフトウェアが搭載されています。高級車では1億行を超えるコードが使用されるとも言われています。これは、ボーイング787旅客機(約1400万行)やF-35戦闘機(約2400万行)を遥かに凌ぐ複雑さです。

この膨大なコード量の中には、以下のような多様なシステムが含まれます:

- エンジン制御システム(ECU)

- トランスミッション制御

- ブレーキ制御(ABS、ESC)

- エアバッグ制御

- ADAS(先進運転支援システム)

- インフォテインメントシステム

- ナビゲーションシステム

- 車車間・路車間通信(V2X)

- そして、今回問題となったパノラミックビューモニター

これらのシステムは、互いに連携しながら動作します。PVMも、単独で機能しているわけではありません。シフトポジション、車速、ステアリング角度、ウインカー信号など、車両の様々なセンサー情報と連動して動作します。

従来の品質管理プロセスの限界:

自動車業界は、長年にわたってハードウェアの品質管理において世界最高水準を誇ってきました。トヨタの「カイゼン」や「品質第一」の思想は、製造業のベンチマークとして世界中に知られています。

しかし、ソフトウェアは本質的にハードウェアとは異なります:

今回の不具合が「始動直後」という特定のタイミングで発生することは、まさにソフトウェア特有の難しさを象徴しています。車両始動時には、数十ものシステムが同時に初期化され、相互に通信を開始します。この複雑な起動シーケンスの中で、特定の条件が揃った時だけPVMの制御プログラムが誤動作する、というバグを開発段階で発見するのは至難の業です。

業界全体への示唆:

今回のリコールは、ハードウェア重視の従来の品質管理プロセスから、ソフトウェア中心の品質保証への転換と徹底が急務であることを示唆しています。

具体的には、以下のような取り組みが必要です:

- SILS(Software-In-the-Loop Simulation):

ソフトウェアをシミュレーション環境で検証 - HILS(Hardware-In-the-Loop Simulation):

実際のECUとシミュレーションを組み合わせて検証 - Model-Based Development(MBD):

モデルベース開発による早期検証 - CI/CD(Continuous Integration/Continuous Delivery):

継続的インテグレーション・デリバリー - 形式手法(Formal Methods):

数学的手法によるソフトウェアの正当性証明

しかし、これらの手法を導入するには、莫大な投資と組織文化の変革が必要です。トヨタほどの巨大企業でさえ、この転換に苦しんでいるという事実は、業界全体の課題の深刻さを物語っています。

ハードウェアとソフトウェアの複合的な問題(レクサス事例)

多くの対象車両の対策はプログラムの修正(アップデート)ですが、前述の通り、レクサス系のモデルでは、プログラム修正に加えて**「カメラケースの防水性不足」**も確認されており、必要に応じて該当カメラ部品を良品と交換する対応が示されています。

この事実は、極めて重要な示唆を含んでいます。

ハードウェアとソフトウェアの境界の曖昧化:

従来、自動車の不具合は「ハードウェアの問題」か「ソフトウェアの問題」かを明確に区別できました。しかし、現代の高度に統合されたシステムでは、その境界が曖昧になっています。

カメラケースの防水性不足という物理的な問題が、最終的にPVMの映像異常という形で現れる。そして、その映像異常に対して制御プログラムが適切に対処できない。これは、ハードウェアの不具合がソフトウェアの脆弱性を露呈させたと言えます。

システム全体での品質保証の必要性:

この事例が示すのは、単なるプログラムミス以上の複合的な品質問題が存在する可能性です。

自動車メーカーは今後、以下のような統合的なアプローチが必要になります:

- システムレベルでのFMEA(Failure Mode and Effects Analysis):

個別部品だけでなく、システム全体の故障モード分析 - ハードウェア・ソフトウェア協調設計:

両者を別々に開発するのではなく、統合的に設計 - 環境要因を考慮したテスト:

温度、湿度、振動など、実使用環境を想定した総合的な検証 - フェイルセーフ設計の徹底:

一部が故障しても安全を確保できる冗長性の確保

レクサスでのカメラケース防水性不足の発見は、トヨタがこの複合的な問題に気づき始めている証拠とも言えます。しかし、それが初期設計段階ではなく、リコール段階で発見されたという事実は、まだ改善の余地が大きいことを示しています。

「命綱」となった運転支援機能の信頼性

PVMなどの運転支援機能が、ドライバーにとって**「駐車や安全確認の命綱」**となっている現状を鑑みると、その機能が不安定になることは、ドライバーの安全確保に対する重大な責任に関わります。

ドライバーの過度な依存:

ユーザーからの「この手の車に乗る人はモニターなかったら駐車できないから致命的だね」という指摘は、現代の自動車が抱える根本的なジレンマを表しています。

かつて、ドライバーは自分の目と感覚だけで運転していました。しかし、車両の大型化、都市部の駐車スペースの狭小化、そして運転支援技術の高度化により、多くのドライバーがPVMなしでは安全に駐車できなくなっているのです。

この状況は、以下のような新たな課題を生み出しています:

- スキルの退化:モニターに依存することで、従来の運転技術が衰える

- システム依存のリスク:システムが故障した際に対処できない

- 誤った安心感:モニターを過信することによる事故リスク

実際、国土交通省の統計でも、バックモニターがあるにもかかわらず、後退時の事故は依然として多発しています。これは、モニターの映像だけを見て、目視による安全確認を怠るドライバーが増えているためと考えられます。

法規制と社会的責任:

PVMのような安全装置が「標準装備」として普及した結果、それが正常に機能することは、もはや「付加価値」ではなく**「最低限の義務」**となっています。

国土交通省は、後退時の安全基準として、直接視界またはバックモニターによる後方確認を義務付けています。つまり、PVMが装備されている車両では、それが正常に機能することが法的要件となるのです。

今回の不具合が「保安基準に適合しない可能性」と指摘されたのは、まさにこの法的要件を満たさない恐れがあるためです。トヨタがこれほど迅速に大規模リコールを決断したのも、この法的リスクを重く見たためと考えられます。

今後の自動運転時代への示唆:

PVMの信頼性問題は、今後本格化する自動運転技術にとって、極めて重要な教訓となります。

レベル3以上の自動運転では、システムが運転の主体となります。つまり、システムの故障は直接的に事故につながります。PVMという比較的シンプルな視覚支援システムでさえ、128万台規模の不具合を起こした現実を考えると、より複雑な自動運転システムの品質保証がいかに困難かが想像できます。

今後の自動車開発において、PVMを含むADAS(先進運転支援システム)関連の機能については、ハード・ソフト両面でのゼロディフェクトを目指す、より厳格な安全基準と検証プロセスが求められます。

サプライチェーン全体での品質管理

今回のリコールでもう一つ注目すべきは、サプライヤーの役割です。

PVMシステムは、トヨタが単独で開発・製造しているわけではありません。カメラモジュールはデンソーやパナソニックオートモーティブシステムズなどのTier1サプライヤーが供給し、画像処理LSIは半導体メーカーが製造しています。制御プログラムの開発も、一部は外部のソフトウェア企業に委託されている可能性があります。

複雑化するサプライチェーン:

自動車産業のサプライチェーンは、従来以上に複雑化しています:

- Tier1サプライヤー:

完成車メーカーに直接部品を供給 - Tier2サプライヤー:

Tier1に部品や材料を供給 - Tier3サプライヤー:

さらに下流の供給元 - ソフトウェアベンダー:

プログラム開発を担当 - 半導体メーカー:

各種チップを供給

この多層構造の中で、単一の不具合がどこで発生したかを特定し、責任の所在を明確にすることは容易ではありません。しかし、最終的な責任は完成車メーカーが負うため、サプライチェーン全体を通じた品質管理体制の構築が不可欠です。

前述のデンソー製燃料ポンプの事例では、サプライヤーの不具合が6社430万台という史上最大級のリコールにつながりました。今回のPVM不具合も、サプライヤーが関与している可能性があります。

業界全体での標準化の必要性:

このような複雑なサプライチェーンにおいて品質を確保するには、業界全体での標準化が重要です。

自動車業界では、**ISO 26262(機能安全規格)やASPICE(Automotive SPICE)**といった国際規格が整備されています。しかし、これらの規格を形式的に満たすだけでは不十分であり、実質的な品質向上につながる運用が求められます。

また、ソフトウェアの世界では、**AUTOSAR(AUTomotive Open System ARchitecture)**という標準化プラットフォームが普及しつつあります。これにより、異なるサプライヤー間でのソフトウェアの互換性が向上し、品質管理も容易になると期待されています。

VI. トヨタおよび関連会社の対応策と今後の確認事項

トヨタ自動車および関連会社は、今回のリコールに対し、迅速かつ包括的な対応を実施します。その具体的な内容と、ユーザーや業界関係者が確認すべき事項を詳細に解説します。

対応方法:プログラム修正と部品交換

全対象車両について、パノラミックビューモニターの**該当プログラムを対策仕様に変更(プログラム更新)**することで対応します。

プログラム更新の方法:

現代の自動車では、プログラム更新は以下の方法で実施されます:

- ディーラーでの更新:

専用診断機器を車両のOBD(On-Board Diagnostics)ポートに接続し、プログラムを書き換え - OTA(Over-The-Air)更新:

一部の最新車両では、無線通信による遠隔更新も可能(ただし、今回の対象車両の多くは未対応)

更新作業の所要時間は、通常30分から1時間程度と見込まれます。ただし、ディーラーの混雑状況によっては、予約から実施までに時間がかかる可能性があります。

レクサス車両への特別対応:

特にレクサス車においては、前述の通りカメラケースの防水性不足が確認されているため、プログラム修正に加え、必要に応じて該当カメラ部品を良品と交換する対応も実施されます。

カメラ部品の交換が必要な場合、作業時間は数時間に及ぶ可能性があります。また、部品の在庫状況によっては、即日対応できない場合もあるため、レクサス車オーナーは早めにディーラーに連絡することをお勧めします。

費用負担:

これらの対策は、全車両に対して完全無料で実施されます。プログラム更新費用、部品代、工賃のすべてがトヨタ・レクサス・スバルの負担となります。

ここだけの話:

ディーラーは収益性が高くすべてメーカー負担となります。早期に実施することが義務化されるほか実施状況が徹底的にメーカーによって管理されます。

対象車両の確認方法

リコールの対象となる車種は多岐にわたりますが、個々の車両がリコール対象かどうかは、各メーカー公式リコール情報検索ページにて車台番号を入力することで確認可能です。

車台番号の確認方法:

車台番号(Vehicle Identification Number: VIN)は、以下の場所で確認できます:

- 車検証:

車検証の左上に記載 - 運転席ドア開口部:

ドアを開けた際に見えるボディ側面のステッカー - ダッシュボード:

フロントガラス越しに見える金属プレート

公式確認サイト:車台番号でリコール対象車に該当するかが解ります

- トヨタ車:トヨタ自動車公式サイトのリコール情報検索ページ

- レクサス車:レクサス公式サイトのリコール情報検索ページ

リコール・改善対策情報 - スバル(ソルテラ):SUBARU公式サイトのリコール情報検索ページ

これらのサイトに車台番号を入力すると、該当車両がリコール対象かどうか、また対策実施済みかどうかを即座に確認できます。

オーナーが取るべき行動

リコール対象車両のオーナーは、以下の手順で対応することをお勧めします

ステップ1:対象車両の確認

まず、上記の方法で自分の車両がリコール対象かを確認します。

ステップ2:ディーラーへの連絡

対象車両であることが判明したら、購入したディーラーまたは最寄りのディーラーに連絡し、リコール対応の予約を取ります。

ステップ3:リコール対応の実施

予約日にディーラーを訪問し、プログラム更新または部品交換を実施してもらいます。

ステップ4:対策完了の確認

作業完了後、PVMが正常に動作することを、ディーラーの担当者と一緒に確認します。

注意事項:

- 対象車両であっても、不具合が発生していない場合も対策は必須です

- リコール通知が郵送で届くまで待つ必要はありません。自主的に確認・対応することが推奨されます

- 対策実施までの間は、PVMに過度に依存せず、目視による安全確認を徹底してください

業界関係者の対応

業界関係者、特に整備事業者や中古車流通事業者は、この大規模なリコール情報に基づき、迅速かつ正確な情報提供と対応を行うことが、ユーザーの信頼を維持する上で不可欠となります。

整備事業者の対応:

- 入庫車両の車台番号を確認し、リコール対象かをチェック

- 対象車両のオーナーに対し、リコール情報を積極的に案内

- ディーラーへの橋渡しをサポート

中古車販売事業者の対応:

- 在庫車両がリコール対象かを全て確認

- 対象車両は対策実施後に販売

- 販売済み車両のオーナーに対し、リコール情報を通知

- 購入検討者に対し、リコール対応状況を明確に説明

レンタカー・カーシェア事業者の対応:

- 保有車両の対象確認と対策実施を最優先

- 対策未実施車両の利用停止も検討

- 利用者への注意喚起

これらの対応を怠ると、事故発生時の責任問題に発展する可能性があります。業界関係者は、この128万台リコールを「他人事」ではなく、自らの事業リスクとして捉える必要があります。

VII. 業界の未来:ソフトウェア・デファインド・ビークル時代の品質保証

今回のトヨタ128万台リコールは、自動車業界が直面する歴史的な転換点を象徴する事件と言えます。ここでは、業界の未来を見据えた考察を展開します。

SDV(Software-Defined Vehicle)への移行と課題

自動車業界は今、**SDV(Software-Defined Vehicle:ソフトウェア・デファインド・ビークル)**への移行期にあります。これは、車両の機能や性能が主にソフトウェアによって定義される、という新しいコンセプトです。

SDVの特徴:

- OTAアップデート:出荷後も継続的に機能追加・改善が可能

- 機能のサブスクリプション化:ハードウェアは共通で、ソフトウェアで機能を解放

- データ駆動型開発:走行データを収集・分析し、開発にフィードバック

- E/Eアーキテクチャの集約化:100個以上あったECUを数個のハイパフォーマンスコンピューターに集約

テスラは既にSDVを実現しており、OTAアップデートで加速性能を向上させたり、新機能を追加したりしています。トヨタも「Arene(アリーン)」というソフトウェアプラットフォームを開発し、SDVへの移行を進めています。

しかし、今回のPVM不具合は、SDV時代における品質保証の難しさを浮き彫りにしました。

SDV時代の品質保証の課題:

- 複雑性の爆発的増加:ソフトウェアの規模がさらに拡大

- 継続的な品質保証:OTAで更新されるため、出荷時だけでなく継続的な検証が必要

- セキュリティリスク:外部からのハッキングリスク

- 組織文化の変革:ハードウェア中心からソフトウェア中心への意識改革

中国メーカーの台頭とソフトウェア競争

自動車業界の勢力図は、急速に変化しています。特に中国メーカーの躍進は目覚ましく、その原動力の一つがソフトウェア開発力です。

中国メーカーの強み:

- BYD:バッテリー技術に加え、電子制御システムの垂直統合

- NIO(蔚来汽車):高度なADAS「NIO Pilot」とOTA機能

- XPeng(小鵬汽車):自社開発の自動運転技術「XPILOT」

- Li Auto(理想汽車):増程式EVとソフトウェアUXの融合

これらのメーカーは、創業当初からソフトウェア企業としての性格を持ち、シリコンバレー的な開発手法を採用しています。トヨタのような伝統的な自動車メーカーが苦しんでいるソフトウェア開発の課題を、最初からクリアしているのです。

今回のトヨタのリコールは、日本の自動車産業が直面する競争環境の変化を象徴しています。ハードウェアの品質では世界最高水準を維持してきた日本メーカーが、ソフトウェア品質において新興勢力に後れを取る可能性が現実のものとなってきているのです。

規制と標準化の動き

ソフトウェアが自動車の中核となる中、各国政府も規制の見直しを進めています。

主要な規制動向:

- UN-R156(サイバーセキュリティ):車両のサイバーセキュリティ管理システムを義務化

- UN-R155(ソフトウェアアップデート):OTAアップデートの安全性確保を義務化

- ISO/SAE 21434:自動車サイバーセキュリティの国際規格

- SOTIF(Safety Of The Intended Functionality):意図した機能の安全性評価

これらの規制は、今回のPVM不具合のような事態を防ぐために不可欠です。しかし、規制の整備が技術の進化に追いつかない、という課題もあります。

業界再編の可能性

ソフトウェア開発力が競争力の源泉となる中、自動車業界の再編が加速する可能性があります。

考えられるシナリオ:

- IT企業との提携強化:Apple、Google、Microsoftなどとの協業拡大

- 半導体メーカーとの統合:NVIDIAやQualcommとの関係深化

- スタートアップの買収:ソフトウェア技術を持つ新興企業の獲得競争

- 業界横断的なコンソーシアム:共通プラットフォームの開発

トヨタは「Woven Planet」というソフトウェア開発子会社を設立し、体制強化を図っています。しかし、今回のリコールは、その取り組みがまだ道半ばであることを示しています。

VIII. まとめ:128万台リコールが示す自動車業界の未来

今回のトヨタ128万台リコールは、単なる一企業の品質問題に留まらない、自動車業界全体が直面する構造的課題を浮き彫りにしました。

本記事で明らかになった重要ポイント:

自動車業界関係者へのメッセージ:

今回のリコールは、決して「トヨタだけの問題」ではありません。ソフトウェア化が進む自動車において、同様の事態はどのメーカーでも起こり得るのです。

ユーザーへのアドバイス:

リコール対象車両のオーナーの方は、速やかにディーラーで対策を実施してください。また、対策実施までの間は:

業界の未来に向けて:

自動車業界は今、120年の歴史の中で最大の変革期を迎えています。電動化、自動運転、コネクテッド、シェアリング(CASE)という四つの波が同時に押し寄せる中、ソフトウェア品質の確保は生き残りの鍵となります。

今回のトヨタ128万台リコールは、その厳しい現実を突きつけました。しかし、これを単なる「失敗」として終わらせるのではなく、業界全体が学び、進化するための貴重な教訓とすべきです。

トヨタほどの巨人でさえ苦しむこの課題に、業界全体がどう立ち向かうか。その答えが、自動車産業の未来を決定づけるでしょう。

【情報源】

- 国土交通省リコール届出情報

- トヨタ自動車公式発表

- 自動車業界専門誌・ニュースサイト

- ユーザー証言・報告

【最終更新】 2025年10月31日

本記事は、自動車業界に携わる専門家の視点から、確かな情報と深い分析を提供することを目的として作成されました。リコール対象車両のオーナーの方は、必ず公式情報を確認し、適切な対応を取ってください。