はじめに:なぜ今も新車の納期は異常に長いのか?更に深堀

新車を注文しようとディーラーを訪れた方なら、誰もが経験しているはずです。「納期は半年から1年ほどかかります」という説明を受け、愕然とした経験が。今回は半導体に焦点をあてて解説を進めます。

2020年のコロナ禍以降、自動車業界を襲った半導体不足は、一時的な混乱ではなく構造的な問題へと変質しています。私は自動車業界に身を置く者として、この問題の深刻さを日々実感していますが、多くの一般ユーザーの方々は「なぜこんなに待たされるのか」という疑問を抱えたまま、ただ納車を待ち続けているのが実情でしょう。

実は、この納期長期化の背景には、私たちの生活を一変させつつある「AI革命」が深く関わっています。ChatGPTをはじめとする生成AIの爆発的普及、自動運転技術の進化、データセンターの急拡大――これらすべてが、自動車製造に必要な半導体を”奪い合う”構図を生み出しているのです。

本記事では、業界の内側から見た半導体不足の実態と、AI需要がもたらす今後の見通しについて、専門的な視点から詳しく解説していきます。

半導体不足の経緯:コロナ禍から続く供給制約の実態

2020年以降の混乱はなぜ起きたのか

半導体不足の発端は、2020年春のコロナ禍による自動車需要の急減でした。各自動車メーカーは工場の稼働を停止し、部品メーカーへの発注を大幅に削減しました。ところが、2020年後半から予想外の需要回復が始まると、状況は一変します。

半導体製造には3〜4カ月の製造リードタイムが必要です。さらに、半導体工場(ファブ)は一度ラインを止めると再稼働に時間がかかり、生産計画の急な変更が極めて困難な産業構造を持っています。自動車メーカーが発注を再開した時には、すでに半導体メーカーの生産枠は他の顧客で埋まっており、自動車向けの生産を増やす余地がなくなっていたのです。

「自動車だけが取り残された」理由

興味深いのは、2023年以降、スマートフォンやPC向けの半導体需要は一服したにもかかわらず、自動車向けの不足だけが長引いている点です。この背景には、自動車用半導体特有の事情があります。

まず、自動車用半導体は10年以上の長期供給保証、-40℃から125℃という過酷な動作温度範囲、厳格な品質認証(AEC-Q100など)が求められます。これらの要件を満たす製品は、汎用品と比べて利益率が低く、半導体メーカーにとって必ずしも魅力的な事業ではありません。コンシューマー向けの需要が旺盛な時期には、自動車向けの生産優先度が下がりやすいのです。

さらに、2020年以降の不足で自動車メーカーが学んだ教訓は「在庫を持つこと」でした。以前はジャストインタイム方式で最小限の在庫しか持たなかった各社が、一斉に安全在庫を積み増し始めたことで、見かけ上の需要がさらに膨らみました。

実際、トヨタは2021年から2022年にかけて何度も国内工場の操業停止を余儀なくされ、日産やホンダも同様の事態に直面しました。ルネサスの那珂工場火災(2021年3月)は、この状況をさらに悪化させる象徴的な出来事でした。

AIブームが半導体工場のキャパシティを奪う構造

生成AIが引き起こした「半導体爆食い」の実態

2022年末のChatGPT登場以降、世界中で生成AI開発競争が激化しています。この競争を支えているのが、NVIDIA製GPU(H100、A100など)やGoogle TPU、AMD Instinctといった高性能AIアクセラレータです。

これらのAI向け半導体の需要成長率は驚異的です。市場調査によれば、2024年から2027年にかけて年率40〜50%の成長が予測されており、2027年には市場規模が1000億ドルを超えるとの見方もあります。NVIDIAのデータセンター向け売上高は、2023年度に前年比3倍以上に急増し、2024年度も高成長が続いています。

問題は、AIサーバ1台あたりの半導体消費量が桁違いに多いことです。最新のAIサーバは、8基から16基のGPUを搭載し、それぞれに高帯域メモリ(HBM)が組み合わされます。HBM1つあたりには、複数のDRAMチップが3次元に積層されており、従来のサーバと比べて10倍以上のメモリ容量を必要とします。

先端プロセスだけでなく成熟プロセスも逼迫

●半導体製造プロセスは、回路線幅によって「先端ノード」と「成熟ノード」に分類されます。

・7nm以下の先端プロセスは、AI向けGPUやスマートフォンのSoC(システム・オン・チップ)に使われます。

・28nm〜180nmの成熟プロセスは、自動車用マイコン、電源IC、センサー周辺ICなどに広く使われています。

ここで重要なのは、AI需要の波及効果です。AIサーバには、GPU本体だけでなく、電源管理IC、インターフェースチップ、コントローラーなど、数百点に及ぶ成熟プロセスの半導体も必要です。つまり、AIブームは先端ノードだけでなく、成熟ノードの工場キャパシティも圧迫しているのです。

さらに、2024年以降、中国の半導体メーカーが米国の輸出規制を受けて、先端プロセスではなく成熟プロセスへの投資を加速させています。これにより、28nm〜65nmクラスの製造キャパシティは供給過剰になる一方、90nm〜180nmや、それ以上のプロセスは依然として需給が逼迫している状況です。

自動車用半導体の多くは、まさにこの90nm〜180nm、あるいはそれ以上の成熟プロセスで製造されています。AI需要の波及効果と、産業機器・家電向け需要の底堅さが重なり、「自動車向けだけが不足する」状況が続いているのです。

現代の自動車は「走る半導体の塊」である

1台あたり数千個の半導体が支える安全性と快適性

現代の自動車には、どれほどの半導体が使われているのでしょうか。エントリーモデルでも300〜500個、高級車や電気自動車では1500〜3000個もの半導体が搭載されています。

これらの半導体は、大きく以下のカテゴリーに分類されます。

パワートレイン制御系:

エンジン制御用ECU(Electronic Control Unit)、トランスミッション制御、ハイブリッドシステムの統合制御など。これらには32ビット〜64ビットの高性能マイコンが使われ、リアルタイムで数千ものパラメータを処理しています。

安全装備系:

エアバッグ、ABS(アンチロック・ブレーキング・システム)、ESC(横滑り防止装置)、衝突被害軽減ブレーキなど。これらは人命に直結するため、特に高い信頼性が求められ、ASIL-D(自動車機能安全の最高レベル)認証が必要です。

ADAS(先進運転支援システム):

カメラ画像処理用SoC、ミリ波レーダーのRF IC、LiDARの信号処理チップ、センサーフュージョン用プロセッサなど。特に画像処理には高性能な演算能力が必要で、7nm〜16nmクラスの先端プロセスで製造されるチップも使われ始めています。

インフォテインメント系:

カーナビゲーション、オーディオ、ディスプレイ制御、通信モジュールなど。スマートフォン並みの性能を持つSoCが搭載されるケースも増えています。

電源・車体系:

LEDヘッドライト制御、モーター制御、バッテリー管理システム(BMS)、DC-DCコンバータ、各種センサーインターフェースなど。これらは成熟プロセスで製造される汎用性の高いICが使われています。

電気自動車と自動運転がさらに半導体需要を押し上げる

電気自動車(EV)は、内燃機関車と比べて半導体使用量が約2倍になります。バッテリー管理システムだけで数十個のマイコンとセンサーを使用し、インバーターには大電力を扱うパワー半導体(IGBT、SiC-MOSFET)が不可欠です。

さらに、自動運転レベルが上がるにつれて、半導体の搭載量は指数関数的に増加します。レベル2(部分的な運転支援)では数個のECUで済んでいたものが、レベル3(条件付き自動運転)では専用の高性能コンピュータが必要になり、レベル4以降では複数の冗長システムが要求されます。

例えば、テスラのFSD(Full Self-Driving)コンピュータは、2基のカスタム設計AIチップを搭載し、毎秒144兆回の演算が可能です。ウェイモやクルーズなどのロボタクシーでは、さらに高性能なシステムが使われています。

AIとクルマの「半導体争奪戦」が生む納期リスク

製造リードタイムの長期化と割り当て制限

平常時、半導体の製造リードタイムは発注から出荷まで12〜16週間(3〜4カ月)程度です。しかし、コロナ禍以降の逼迫期には、これが30〜50週間(7〜12カ月)にまで延びたとされています。

現在は多少改善したものの、依然として20〜30週間程度のリードタイムが続いている製品が多く、特に自動車用マイコンや電源ICでは入手困難な状況が続いています。

半導体メーカーは、需要が供給を大きく上回る状況では「割り当て(アロケーション)」方式を採用します。これは、過去の購買実績や戦略的重要性に基づいて、各顧客への出荷量を制限する仕組みです。この制限により、新規モデルの立ち上げや増産計画が大幅に遅れる事態が頻発しています。

車種・グレードによる納期格差の拡大

興味深いのは、同じメーカーの車種でも、グレードによって納期が大きく異なる現象です。最新のADAS機能をフル装備したグレードは、使用する半導体の種類も点数も多いため、部品調達の難易度が上がり、納期が延びやすくなります。

例えば、人気SUVの場合、ベースグレードは3〜4カ月で納車可能でも、全方位カメラ、レーダークルーズコントロール、レーンキーピングアシストなどをフル装備した最上級グレードは10〜12カ月待ちというケースも珍しくありません。

また、マイナーチェンジ直後は特に納期が延びる傾向があります。新しい部品構成への切り替えに伴い、サプライチェーン全体の調整が必要になるためです。

AI需要との直接競合:具体例で見る影響

では、AI需要は具体的にどのように自動車の納期に影響しているのでしょうか。

画像処理SoCの競合:

自動運転用カメラの画像処理には、高性能なSoCが必要です。これらは7nm〜16nmの先端プロセスで製造されますが、同じプロセスはスマートフォンやAIエッジデバイスとも競合します。TSMCの7nm〜16nmラインは、Apple、NVIDIA、AMD、Qualcommなどの大口顧客で埋まっており、自動車向けの優先度は相対的に低くなりがちです。

HBMメモリの波及効果:

AI向けGPUに使われるHBM(高帯域メモリ)は、従来のDRAMを積層した複雑な構造を持ちます。HBM需要の急増により、DRAM製造キャパシティ全体が圧迫され、自動車のインフォテインメントシステムに使われる汎用DRAMの供給にも影響が出ています。

成熟プロセスの逼迫:

AIサーバの周辺回路に使われる電源IC、インターフェースチップなどは、自動車用の電源ICやセンサーインターフェースと同じ製造ラインで作られます。特に180nm〜350nmクラスの古い製造ラインは、新規投資が行われにくく、キャパシティ拡大が困難です。AI需要がこれらの成熟プロセスにも及んでいることが、自動車向け供給を圧迫する一因となっています。

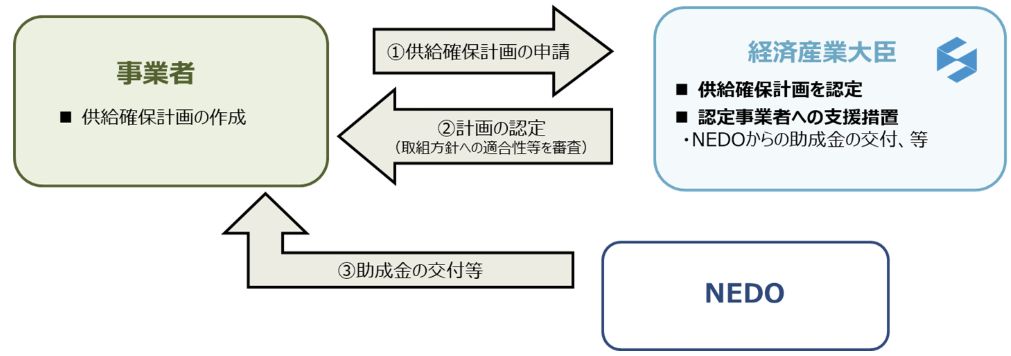

日本の自動車産業と政府の対応戦略

国内半導体生産強化への大規模投資

日本政府は、半導体不足の経験を踏まえ、経済安全保障の観点から国内半導体生産能力の強化に乗り出しています。

最も象徴的なのが、TSMCの熊本工場誘致です。第1工場(12nm〜28nmプロセス)は2024年に稼働を開始し、第2工場(6nm〜7nmプロセス)は2027年の稼働を目指しています。日本政府は1兆円を超える補助金を投じており、これは戦後最大規模の産業政策投資です。

また、Micronの広島工場では、次世代DRAM(1γ世代)の量産投資に対して最大4900億円の補助金が決定されました。これは、自動車のインフォテインメントシステムやADAS向けの安定供給を目的としています。

国内メーカーでは、ルネサスエレクトロニクスが那珂工場(茨城県)と高崎工場(群馬県)の生産能力増強を進めています。特に自動車用マイコンに特化したラインの拡充が計画されており、トヨタなど国内自動車メーカーとの連携が強化されています。

サプライチェーン多元化とTier1メーカーの動き

自動車メーカー各社は、特定の半導体メーカーへの依存を減らすため、サプライチェーンの多元化を進めています。従来は、コスト効率を重視して調達先を絞り込んでいましたが、供給途絶リスクが顕在化した今、複数調達(マルチソース化)が新たな標準になりつつあります。

また、Tier1部品メーカー(デンソー、ボッシュ、コンチネンタルなど)も、半導体メーカーとの直接契約を強化しています。従来は自動車メーカーが半導体を調達し、Tier1に支給する形が一般的でしたが、現在はTier1が自ら半導体を確保し、完成品として納入するケースが増えています。

残る課題:新工場の立ち上がりには時間がかかる

しかし、これらの取り組みが実を結ぶには、まだ数年の時間が必要です。半導体工場の建設には2〜3年かかり、さらに量産立ち上げには1〜2年を要します。装置メーカーや材料メーカーのリードタイムも2〜3年に達しており、需要急増に対して供給側の反応速度が追いつかないのが実情です。

また、先端プロセスの工場建設には数兆円規模の投資が必要で、採算性の観点から民間企業単独では投資判断が難しくなっています。国家レベルの支援が続かなければ、長期的な供給安定は実現できません。

ユーザー視点での納期対策と賢い車選びのコツ

納期を左右する要因を理解する

業界の内情を知る立場から、一般ユーザーの方々にできるアドバイスをいくつか提示します。

人気グレードは避ける:

販売台数が多いグレードほど、半導体の調達が困難になりやすく、納期が延びる傾向があります。逆に、販売台数が少ないベースグレードや商用グレードは、比較的早く納車される場合があります。

純正ナビ非装着グレードがあるならば、ナビを後付け社外品設定するのも選択肢です。

最新ADAS満載グレードは慎重に:

最上級グレードは使用する半導体の種類が多く、1つでも部品が不足すると生産が止まります。本当に必要な機能だけを選ぶ判断も重要です。

マイナーチェンジ・フルモデルチェンジの直後は避ける:

新モデルの立ち上げ時期は、サプライチェーン全体の調整期間に当たり、納期が不安定になりがちです。発売から半年〜1年経過したタイミングの方が、納期が読みやすくなります。

在庫車・展示車の活用:

ディーラーの在庫車や展示車は、すでに半導体が組み込まれているため、すぐに納車可能です。色やグレードの選択肢は限られますが、急ぎの場合は有力な選択肢です。

今後の見通し:2025年以降の展望

では、この状況はいつまで続くのでしょうか。

楽観的に見れば、2025年後半から2026年にかけて、TSMC熊本第2工場の稼働や、各社の増産投資が実を結び、供給状況は徐々に改善していくと予想されます。特に28nm〜40nmクラスの自動車向けSoCは、供給余力が生まれる可能性があります。

一方、悲観的に見れば、AI需要の成長は2027年まで高水準で続く見込みであり、自動運転レベル3〜4の車両が普及期に入れば、自動車側の半導体需要も再び急増します。供給と需要の綱引きは、少なくとも2020年代後半まで続くでしょう。

さらに、地政学リスクも無視できません。台湾海峡情勢の緊張、米中対立の激化、サプライチェーンの分断などが現実化すれば、半導体不足は再び深刻化する可能性があります。

まとめ:半導体を巡る構造変化と自動車産業の未来

AIの進化と自動車の電動化・自動運転化は、どちらも人類社会を大きく変える技術革新です。しかし、その両方が「高性能半導体」という同じ資源を必要としている以上、当面は”奪い合い”の構図が続かざるを得ません。

自動車業界に身を置く者として、この問題の深刻さを痛感すると同時に、業界全体がサプライチェーン強靭化に本気で取り組み始めたことも事実です。10年後、20年後を見据えたとき、今回の危機は「半導体の戦略的重要性を再認識し、産業構造を転換するきっかけになった」と評価されるかもしれません。

消費者の皆様には、ご不便をおかけして申し訳ありませんが、この構造的な問題の背景をご理解いただき、長い目で自動車選びを考えていただければ幸いです。そして、私たち業界人は、一刻も早く安定供給を実現できるよう、努力を続けてまいります。

<参考リンク>