はじめに:自動車業界の変革期とエーミングの重要性

自動車業界は今、かつてない大変革の波にさらされています。CASE(Connected, Autonomous, Shared, Electric)と呼ばれる新たな価値観が浸透し、その中でも特に自動運転技術の発展は目覚ましいものがあります。この技術進化に伴い、先進安全装備(ADAS)を搭載した車両、いわゆる「サポカー」が急速に普及しました。私たちの安全運転を強力にサポートしてくれるこれらの車両は、今や新車の販売台数の大半を占めるまでになっています。

しかし、その一方で、自動車整備の現場では、この技術進化がもたらす新たな課題に直面しています。サポカーの安全性を維持するために避けては通れない重要工程が、まさに**「エーミング(機能校正)」**なのです。

「エーミング」という言葉は、まだ一般には馴染みが薄いかもしれません。しかし、私たちドライバーの安全を守る上で、非常に重要な役割を担っています。フロントカメラやミリ波レーダーといった高性能センサーが搭載された現代の自動車にとって、これらのセンサーが常に正確な情報を検知し、適切に機能していることが、先進安全装備の効果を最大限に引き出すために不可欠だからです。

このブログ記事では、エーミング作業の現状と課題を深く掘り下げながら、株式会社ニフコが開発した画期的なシステム**「SoloSet™(ソロセット)」**がいかにして整備現場の常識を塗り替え、収益性と安全性を両立させるのかを徹底的に解説していきます。自動車業界に携わる方はもちろん、最新の自動車技術に関心のある一般の読者の方にも、きっと興味深く読んでいただける内容となるはずです。

エーミングとは何か?なぜ今、整備現場で喫緊の課題となっているのか

エーミング(キャリブレーション)の基本と先進安全装備との関係性

まずは、エーミングがどのような作業なのか、その基礎から理解を深めていきましょう。

**エーミング(Calibration:キャリブレーション)とは、車両に搭載されたフロントカメラ、ミリ波レーダー、超音波センサー、LIDAR(ライダー)などの先進安全装備のセンサー類が、正しく前方を検知できるように「機能校正」**する作業のことです。これらのセンサーは、車両の周囲の状況を常に監視し、衝突被害軽減ブレーキ、車線維持支援システム、アダプティブクルーズコントロール、駐車支援システムなど、多岐にわたる先進安全機能を実現しています。

例えば、フロントガラスに装着された単眼カメラやステレオカメラは、前方の車両や歩行者、白線、標識などを認識します。バンパー内部に配置されたミリ波レーダーは、電波を発射して反射波から前方の車両との距離や相対速度を測定します。これらのセンサーは、いわば自動車の「目」や「耳」にあたる非常にデリケートな装置です。

交通事故の削減に大きく寄与する先進安全装備ですが、その安全性を維持するためには、センサーのFOV(Field Of View:有効視野)が車両出荷時と同等の状態に再校正されていることが極めて重要です。わずかなズレでも、例えば「白線を誤認識して車線維持ができなくなる」「前方の車両を検知できずに衝突の危険性が高まる」といった、取り返しのつかない事故につながる可能性があります。

エーミングは、以下のような状況で実施が義務付けられています。

これらのセンサーが正確に機能しなければ、ドライバーは先進安全装備を過信し、かえって危険な状況に陥るリスクすらあります。だからこそ、エーミングは現代の自動車整備において、エンジンオイル交換やタイヤ交換と同じくらい、あるいはそれ以上に重要視されるべき工程なのです。

整備現場を圧迫する「手間とコスト」の深刻な実態

これほどまでに重要なエーミング作業ですが、現在の多くの整備現場において、その実施は**「重い負担」**として認識されています。その主な要因は、以下の複数の要素が複雑に絡み合っていることにあります。

最先端の車両システムへの深い理解と、高度な専門知識が不可欠です。

現在の自動車は、単なる機械の集合体ではなく、多数のECU(Electronic Control Unit:電子制御ユニット)がネットワークでつながった「走るコンピューター」と表現されるほど高度化しています。先進安全装備もその一部であり、各センサーがどのように連携し、どのようなアルゴリズムで機能しているかを理解していなければ、エーミング作業を正確に行うことはできません。

例えば、一口に「エーミング」と言っても、メーカーや車種によって作業手順や使用する専用ツールが異なります。静的エーミング(固定されたターゲットを使用)と動的エーミング(実際に走行して校正)があり、さらに両方を組み合わせるケースも存在します。どのセンサーが、どの条件で、どのように校正されるべきか、常に最新の情報をキャッチアップし、車種ごとに異なる整備マニュアルを正確に読み解くスキルが求められます。これは、長年の経験を持つベテラン整備士にとっても、常に学習が求められる負担の大きな分野です。

整備マニュアルで規定されている手法の多くは、いまだにメジャーや水準器、レーザーポインターなどを用いたアナログな方式です。

例えば、フロントカメラのエーミングでは、車両から特定の距離にターゲット(校正用ボード)を設置する必要があります。このターゲットの位置決めは、多くの場合、車両の中心線から左右対称に、かつ正確な距離で設置しなければなりません。この際、工場フロアの水平度を考慮したり、車両のセンター出しを正確に行ったりするために、床に糸を張ったり、チョークで線を引いたり、長いメジャーを使って何度も計測したりといった、非常に神経を使う作業が伴います。

このようなアナログな手法では、以下のような限界が生じます。

- 精度や再現性の限界:

人の手による計測である以上、ミリ単位のズレが生じる可能性を排除できません。わずかな計測誤差が、結果的にセンサーの不正確な校正につながり、安全性を損なうリスクがあります。 - 作業者の熟練度によるバラつき:

経験豊富なベテラン整備士と、経験の浅い整備士では、作業の習熟度に大きな差が出ます。これにより、エーミングの結果にバラつきが生じ、均一な品質を保つことが困難になります。 - 作業環境への依存:

床面の状態(水平度、汚れ、凹凸など)、照明の明るさ、さらには整備士の体調や集中力といった要素も、アナログ作業の精度に影響を与えかねません。

従来の位置出し作業は、多くの場合**「二人一組」**で行う必要があります。一人が車両前方でターゲットを調整し、もう一人が車両内部で診断機を操作しながら指示を出す、といった連携作業が一般的だからです。ターゲットの位置決めだけでも、マーキングや計測に十数分を要することも珍しくありません。さらに、車両の入れ替え、診断機のセットアップ、実際のエーミング作業、最終確認まで含めると、一台あたりの作業時間は数時間にも及ぶことがあります。

この膨大な作業時間は、整備工場にとって直接的なコスト増大につながります。

- 人件費の増大:

二人作業が必要な場合、その分の人件費が二倍かかります。人手不足が深刻な現代において、貴重な人材をエーミング作業に長時間拘束することは、他の収益性の高い整備作業を圧迫することにもなります。 - 作業効率の低下:

エーミング作業中は、リフトや作業スペースが占有されるため、他の車両の整備が滞り、工場全体の稼働効率が低下します。結果として、対応できる車両台数が減少し、機会損失につながります。 - 顧客待ち時間の増加:

作業時間が長くなることで、顧客はより長い時間車両の引き渡しを待たなければなりません。これは顧客満足度の低下につながる可能性もあります。

このような「手間」と「コスト」の増大、そして慢性的な人手不足や整備士の高齢化が重なり、多くの整備事業者にとって、エーミング作業は頭の痛い問題となっています。中には、**「エーミング対応自体を断念する」**事業者や、「エーミングを必要とする修理は受け付けない」という方針の工場も増加しているのが現状です。

これは、単に事業機会の損失にとどまりません。先進安全装備を搭載した車両が増え続ける中で、エーミングが適切に行われない車両が市場に流通することは、ドライバーの安全を脅かし、ひいては社会全体の交通安全意識低下という深刻なリスクにも直結しかねません。

自動車整備業界が、この喫緊の課題にどう向き合い、乗り越えていくか。その答えの一つが、今回ご紹介するニフコのSoloSet™にあると私たちは考えています。

SoloSet™とは?整備現場の人手不足と高度化するニーズを解決する革新システム

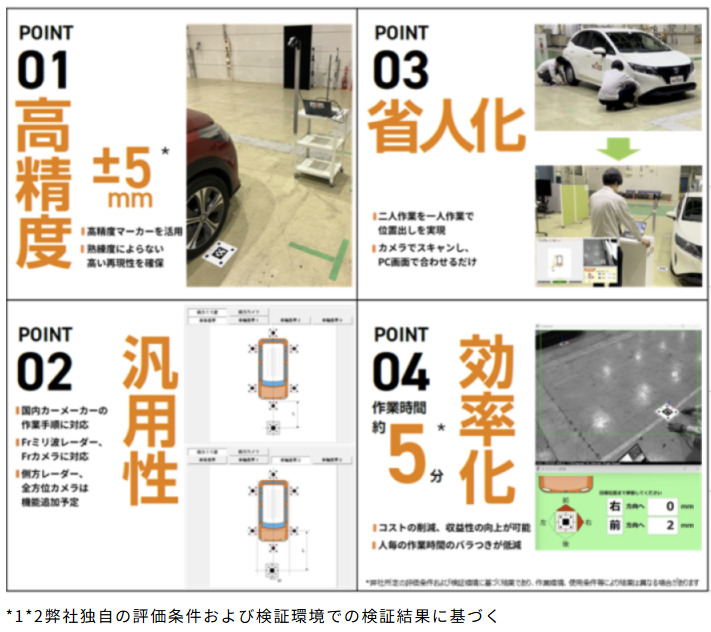

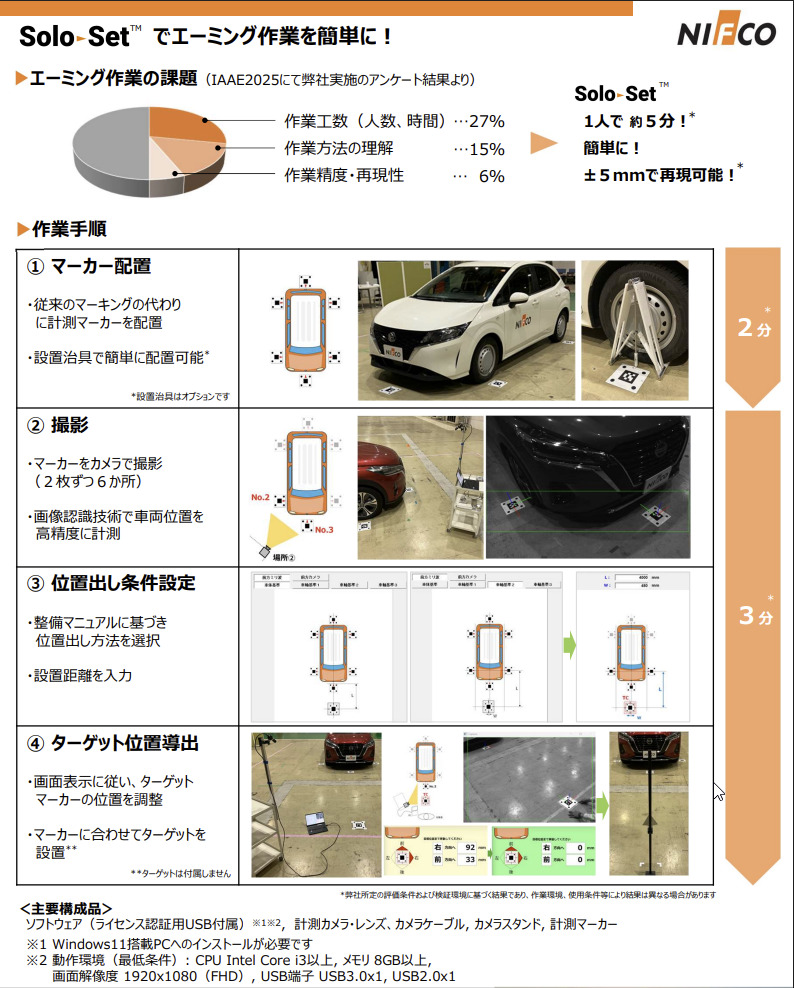

整備業界が直面する「人手不足」と「高度化する整備ニーズ」という相反する課題に対し、株式会社ニフコが開発したSoloSet™は、まさに救世主となり得るシステムです。その名の通り、「一人(Solo)」で「セットアップ(Set)」が完了するというコンセプトは、現在の整備現場が抱える根深い問題に対する明確な回答を提示します。

SoloSet™の核となるのは、以下の3つの要素です。

- 専用マーカー:

車両に正確な位置決めを行うための独自のマーカー。 - 計測用カメラ:

専用マーカーを認識し、車両とターゲットの位置関係をデジタルで計測する高性能カメラ。 - 高精度計測システムソフトウェア:

カメラで取得した画像を解析し、正確なエーミング位置を自動で算出・指示するソフトウェア。

これらの要素が連携することで、SoloSet™は従来の作業とは一線を画する「省人化」と「誰でもできる化」を驚異的なレベルで実現します。

二人作業を「一人」に集約 – 劇的な省人化と効率化

SoloSet™の最大のインパクトは、これまで二人一組が必須だったエーミングの位置出し作業を、完全に一人で完結できるようにした点にあります。

従来のターゲット位置決め作業では、一人が車両の診断機を操作しながらターゲットの位置指示を出し、もう一人がメジャーを片手にターゲットを微調整するといった連携が不可欠でした。この「あうんの呼吸」が必要な作業は、時間と労力を要するだけでなく、コミュニケーションミスによるやり直しや、作業者間の熟練度の差によって精度が安定しないという問題も抱えていました。

しかし、SoloSet™を導入すれば、一人の整備士がタブレットなどの操作端末を見ながら、画面の指示に従ってターゲットを動かすだけで、正確な位置決めが可能です。車両とターゲット間の距離、角度、中心線のズレといったあらゆる要素が、カメラとソフトウェアによってリアルタイムで計測・表示されるため、経験や勘に頼ることなく、最短距離で最適な位置へと誘導されます。

これにより、以下のような劇的な変化が整備現場にもたらされます。

- 限られた人員の有効活用:

エーミング作業に割かれていたもう一人の整備士は、他の点検や修理作業に振り分けることが可能になります。これは、慢性的な人手不足に悩む工場にとって、非常に大きな経営メリットです。 - 工場全体の稼働効率の向上:

エーミング作業中のリフトや作業スペースの占有時間を最小限に抑えることができるため、より多くの車両の整備に対応できるようになります。結果として、工場全体の稼働率と収益性が向上します。 - 作業スケジュール管理の簡素化:

二人作業のスケジュール調整は、他の作業との兼ね合いで複雑になりがちでした。一人作業になれば、柔軟なスケジュール調整が可能となり、急な依頼にも対応しやすくなります。 - 精神的・身体的負担の軽減:

一人で完結できることで、作業中の集中力が途切れることなく、スムーズに作業を進められます。また、重いターゲットを運ぶ際にも、無理なく一人で対応できる工夫が施されており、整備士の身体的負担も大幅に軽減されます。

SoloSet™は、単に作業を省力化するだけでなく、整備士の働き方そのものに改革をもたらし、よりスマートで効率的な整備現場を実現します。

スキルレスで「高精度」を実現 – 誰でも高品質な整備が可能に

従来のエーミング作業において、最も頭を悩ませる問題の一つが、作業者の経験値や熟練度が精度に大きく影響を与えることでした。アナログな計測方法では、どんなに注意深く作業しても、わずかな「ヒューマンエラー」は避けられません。

しかし、SoloSet™は、この属人的な技術への依存から完全に脱却します。前述の通り、専用マーカー、計測用カメラ、高精度計測システムソフトウェアの3要素で構成されたシステムは、画像計測に基づいたデジタルアプローチを採用しています。

具体的な流れは以下の通りです。

- 専用マーカーの装着:

車両に指定された位置に専用マーカーを正確に装着します。このマーカーは、カメラが車両を正確に認識するための基準点となります。 - カメラによる自動計測:

計測用カメラを設置し、車両に装着されたマーカーとターゲットボードを同時に捉えます。ソフトウェアがカメラからの画像をリアルタイムで解析し、車両とターゲットの位置関係(距離、角度、中心軸からのズレなど)をミリ単位で瞬時に算出します。 - 高精度な位置決め指示:

ソフトウェアは、メーカーが規定するエーミングの基準値と、カメラが計測した現在の位置関係を比較し、ターゲットをどの方向に、どのくらい動かすべきかをタブレットなどの画面に表示します。整備士は、その指示に従ってターゲットを動かすだけです。 - リアルタイムフィードバックと確認:

ターゲットが最適な位置に到達すると、画面上でその旨が通知され、正確な位置にセットされたことが確認できます。

このプロセスにより、SoloSet™は作業者の熟練度に関わらず、±5mmという極めて高い再現性と精度を確保できます。これは、従来のメジャーを使った手作業では実現が困難だったレベルの正確さです。

なぜ「スキルレスで高精度」が実現できるのか、その背景には以下の技術的優位性があります。

- デジタル計測の客観性:

人の目や手によるアナログ計測ではなく、カメラとソフトウェアによるデジタル計測は、常に客観的でブレのないデータを提供します。 - リアルタイム補正機能:

作業中にターゲットがわずかにズレても、システムが即座に検知し、正確な補正指示を出します。これにより、微細な誤差の積み重ねを防ぎます。 - 膨大なデータベースとの連携:

国内主要メーカーのエーミング基準値がソフトウェアにデータベースとして組み込まれているため、車種ごとに異なる複雑な基準を自動で適用し、最適な位置決めをサポートします。

このように、属人的な技術に頼ることなく、誰もが最小限の人数で、かつ**「常に高品質なエーミング整備」**を可能にすることが、人手不足に悩む現場にとっての真の救世主となるのです。SoloSet™は、単なる作業補助ツールではなく、整備品質そのものを底上げし、最終的にはお客様の安全に直結する価値を提供します。

従来のアナログな位置出し作業とSoloSet™の決定的な違い

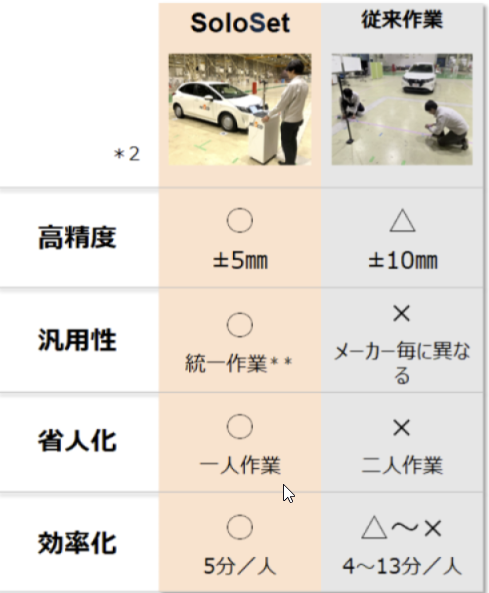

SoloSet™の革新性をより深く理解するために、従来の作業手法とSoloSet™を比較することで、その決定的な違いを明確にしていきましょう。以下の比較表は、両者の優位性を一目で把握できるように整理したものです。

徹底比較:アナログ方式 vs. SoloSet™

| 比較項目 | 従来のアナログ方式 | SoloSet™(ソロセット) |

| 作業人数 | 原則2名(一人が診断機操作、一人がターゲット調整) | 1名(タブレット操作とターゲット調整を一人で完結) |

| 作業時間 | 十数分以上(計測・マーキング含む、車種による) | 約5分(位置出し作業のみ) |

| 計測手法 | メジャー、水準器、レーザーポインター等を用いた手作業 | 画像計測システム(高精度カメラと専用ソフトウェアによるデジタル計測) |

| 精度・再現性 | 作業者のスキル、経験、集中力に依存しやすく、バラつきが生じやすい | ±5mm(熟練度に関わらず安定した高精度を実現、ヒューマンエラーを最小化) |

| 対応範囲 | メーカー毎に異なる複雑な手順と専用工具の習熟が必要 | 国内主要メーカーの作業手順に順次対応予定(汎用性の高いシステム) |

| 作業環境への影響 | 床面の水平度、明るさ、作業スペースの広さなどに影響を受けやすい | カメラが基準を自動認識するため、比較的環境に左右されにくい(ただし、極端な悪条件は除く) |

| データ管理 | 口頭やメモによる情報共有が主で、履歴管理が困難 | デジタルデータとして計測結果を保存可能、作業履歴の追跡や品質管理が容易 |

デジタル技術がもたらす「効率」と「品質」の飛躍的向上

この比較表から、SoloSet™が単なる作業の効率化にとどまらず、自動車整備の品質そのものを根本から向上させるシステムであることが明確に見て取れます。

従来の手法は、地面に糸を張ったり、一点一点メジャーで測ったり、水準器で水平を確認したりといった、非常に神経を使うアナログな工程の連続でした。これらの作業は、

- 時間的なロス:

慎重に作業を進めるため、多くの時間を要します。特に、複数回計測し直す場合などは、さらに時間がかかります。 - 人的ミスのリスク:

どんなに熟練した整備士でも、測定時の見間違いや計算ミス、ターゲット設置時のわずかな傾きなど、ヒューマンエラーのリスクはゼロではありません。 - 非効率な連携:

二人作業では、互いの進捗状況を確認しながら声をかけ合う必要があります。意思疎通がうまくいかないと、作業が中断したり、手戻りが発生したりすることもあります。

こうした非効率性は、そのまま「手間」と「コスト」として整備工場の経営を圧迫してきました。

対してSoloSet™は、デジタル技術を駆使した効率的かつ高精度なアプローチを採っています。

- 圧倒的なスピード:

カメラが車両とターゲットの位置関係を瞬時に認識し、ソフトウェアが最適な位置を算出して指示するため、位置出し作業にかかる時間はわずか約5分。これは、従来の作業時間を大幅に短縮し、作業効率を劇的に向上させます。 - ヒューマンエラーの徹底排除:

デジタル計測と自動補正機能により、人の手による測定誤差や判断ミスを根本から排除します。これにより、エーミングの精度が飛躍的に向上し、常に安定した高品質な作業が可能になります。 - 汎用性の高さ:

特に注目すべきは、国内自動車メーカー各社の作業手順に順次対応予定である汎用性の高さです。これは、多種多様な車両を扱う整備工場にとって、非常に大きなアドバンテージとなります。- 従来のシステムは、メーカーごとに専用の診断機やターゲット、場合によっては専用の作業スペースが必要となるケースもありました。これにより、多くの車種に対応するためには、多額の設備投資や複数のシステム習熟が求められ、中小規模の整備工場には導入のハードルが高いものでした。

- SoloSet™は、この「メーカーごとの壁」を打ち破り、フロントミリ波レーダーやフロントカメラの位置出しにおいて、このシステム一つで幅広い車種に対応できるようになることを目指しています。これにより、導入コストの抑制、作業手順の統一化、そして整備士の教育負担軽減にもつながります。

SoloSet™は、自動車整備業界がデジタル化の波に乗るための強力なツールとなるでしょう。アナログ作業の限界を乗り越え、効率性、正確性、そして汎用性を兼ね備えた新しいスタンダードを確立することで、整備工場の競争力を飛躍的に高める可能性を秘めています。

SoloSet™導入で期待できる具体的なメリットと導入効果

SoloSet™の導入は、単なる作業の短縮にとどまらず、整備工場の経営基盤を強化し、未来への持続的な成長を可能にする多大なメリットをもたらします。ここでは、具体的な導入効果を、経営面、作業品質面、従業員満足度(ES)面、そして未来への適応という多角的な視点から深掘りしていきます。

収益性の劇的な向上

作業時間が5分程度に短縮されることで、一台あたりの工数が劇的に削減されます。これは、整備工場の収益性に直接的かつ大きな好影響を与えます。

- 時間当たりの売上増加:

従来、エーミングに数時間を要していた場合、その時間で一台しか対応できませんでした。しかし、SoloSet™を導入すれば、同じ時間で複数のエーミング作業をこなせるようになります。これは、単純に売上台数の増加に直結し、工場全体の売上向上に貢献します。 - 人件費の最適化:

二人作業から一人作業への移行は、直接的な人件費の削減につながります。浮いた人員を他の収益性の高い作業(車検、点検、一般修理など)に振り向けることで、工場全体の生産性を最大化できます。また、残業時間の削減にも繋がり、人件費以外の経費削減にも寄与する可能性があります。 - 間接費の削減:

作業時間の短縮は、リフトや作業スペースの占有時間を減らし、工場の稼働効率を最大化します。これは、間接的に電気代などの光熱費削減にも繋がり、経営効率を高めます。 - 顧客満足度向上によるリピート増:

作業時間が短縮されることで、顧客の待ち時間も短くなります。迅速なサービスは顧客満足度を高め、口コミやリピート利用に繋がりやすくなります。長期的に見れば、安定した顧客基盤の構築に貢献し、収益の安定化にも繋がります。 - 新たなビジネスチャンスの創出:

エーミング作業が効率化され、対応車種も広がれば、これまで断念していたエーミング案件も積極的に受注できるようになります。これにより、新たな顧客層の開拓や、競争の激しい自動車整備市場における差別化を図ることが可能になります。

確かな安全性と信頼の獲得

高精度な画像計測システムにより、ヒューマンエラーを最小限に抑えた正確なエーミングが可能になります。これは、単に作業効率が良いというだけでなく、自動車整備業の根幹をなす「安全」という価値を担保する上で極めて重要です。

- 整備品質の均一化と向上:

熟練度に依存しない高精度なエーミングは、工場全体の整備品質を底上げします。どの整備士が作業しても、常に安定した高精度なエーミングを提供できるため、整備不良による事故のリスクを大幅に低減できます。 - 事故リスクの低減:

センサーの不正確な校正は、先進安全装備の誤作動や機能不全を引き起こし、重大な交通事故につながる可能性があります。SoloSet™による正確なエーミングは、このリスクを最小限に抑え、ドライバーと歩行者の安全を守ります。 - 顧客からの信頼構築:

「安全な車を顧客に返す」という整備業の核心的な価値をSoloSet™は強力にサポートします。顧客は、自分の車が最新の技術で正確に整備されていることを実感し、工場への信頼感を高めます。この信頼は、長期的な顧客関係を築く上で最も重要な要素の一つです。 - 法的要件への適合とリスク回避:

2020年4月1日より、特定整備制度が施行され、エーミング作業は分解整備に準ずる「電子制御装置整備」として位置づけられました。 SoloSet™のような高精度システムを導入することで、法的な要件を確実に満たし、整備不良によるトラブルや訴訟リスクを回避することができます。

従業員の負担軽減とエンゲージメント向上(ES向上)

SoloSet™は、整備士の働きがいや満足度にも大きく貢献します。

- 精神的ストレスの軽減:

二人作業の調整や、ミリ単位の細かい計測作業は、整備士にとって精神的なストレスの原因となりがちです。SoloSet™は、これらのストレス要因を解消し、整備士がより集中して本来の整備業務に取り組める環境を提供します。 - 身体的負担の軽減:

重いターゲットの運搬や、中腰での長時間の計測作業は、整備士の身体に大きな負担をかけます。特に、高齢化が進む整備現場において、身体的負担の軽減は離職率の低下や長期的なキャリア形成に不可欠です。SoloSet™は、一人で無理なく作業できるよう設計されており、身体的負担を大幅に減らします。 - スキルアップへの機会創出:

エーミング作業の効率化で生まれた時間を、新しい技術の学習や資格取得、より高度な故障診断などに充てることができます。これにより、整備士は自身のスキルアップとキャリアアップの機会を得られ、仕事へのモチベーション向上につながります。 - 働きやすい環境づくりと人材定着:

現代の若手人材は、労働環境やワークライフバランスを重視する傾向にあります。SoloSet™のような先進的なシステムの導入は、「働きやすい職場」としての魅力を高め、新たな人材の確保や定着に寄与します。

次世代技術への適応と「選ばれる整備工場」への進化

現代の自動車業界は急速に進化しており、先進安全装備の搭載は今後も増え続けます。SoloSet™の導入は、こうした次世代モビリティ社会においても勝ち残れる「選ばれる整備工場」への第一歩となります。

- 技術変化への対応力強化:

自動運転技術がさらに発展し、LIDARや高精度マップと連携する高度なセンサー類を搭載した車両は増え続けます。SoloSet™のような汎用性の高いデジタルエーミングシステムは、将来的な技術変化にも柔軟に対応できる基盤を構築します。 - 市場競争力の向上:

エーミング作業の対応可否は、今後、整備工場選びの重要な基準となります。SoloSet™を導入することで、技術対応力をアピールし、他社との差別化を図ることができます。特に、サポカーユーザーや最新車種のオーナーからの信頼を得やすくなります。 - ブランドイメージの向上:

最新の技術を積極的に導入し、お客様の安全と利便性を追求する姿勢は、整備工場のブランドイメージを向上させます。これにより、地域社会における評価が高まり、優良企業としての認知度向上にも繋がります。 - 持続可能な事業運営:

人手不足や技術の高度化といった業界課題に対し、先手を打って対応することで、将来にわたって安定した事業運営を継続する基盤を築きます。SoloSet™は、単なる投資ではなく、未来の収益と安全性を確保するための戦略的な選択と言えるでしょう。

SoloSet™の導入は、単に目の前の課題を解決するだけでなく、整備工場の未来を切り開き、持続的な成長を可能にするための重要な戦略投資となります。これらの具体的なメリットを享受することで、整備工場はより強固な経営基盤を確立し、変化の激しい自動車業界において「選ばれ続ける存在」となることができるでしょう。

まとめ:自動車整備の未来を創るSoloSet™

株式会社ニフコとリーグソリューションズ株式会社の共同開発によって誕生したSoloSet™は、まさに**「自動車整備革命」**と呼ぶにふさわしいシステムです。自動車整備業界が長年抱えてきた「人手不足」「作業の煩雑さ」「精度のバラつき」という深刻な課題に対し、「一人・5分・高精度」という圧倒的なパフォーマンスで応える、革新的なソリューションを提示しています。

現代の自動車は、私たちの想像をはるかに超えるスピードで進化を遂げています。自動運転技術や先進安全装備(ADAS)は、もはや一部の高級車のものではなく、私たちの日常生活に欠かせない存在となりつつあります。しかし、その進化の裏側で、これらの高度なシステムを支える「整備」の現場には、常に新たな課題が突きつけられてきました。特に、センサー類の「エーミング(機能校正)」は、その精密さと手間のかかり方から、多くの整備工場にとって大きな負担となっていました。

SoloSet™は、この難題に対し、デジタル技術と洗練されたシステム設計で真っ向から挑み、見事に解決策を打ち出しました。

ニフコは、その企業理念として「小さな気づきと技術をつなぎ、持続可能な社会を創造する」を掲げています。SoloSet™は、まさにこの理念を具現化したシステムと言えるでしょう。自動車整備現場の「小さな気づき」である作業の非効率性や人手不足という課題を、「高度な技術」で解決し、安心・安全なモビリティ社会の実現に貢献するという、大きなビジョンを見据えています。

この革新的なシステムは、すでに業界内で大きな注目を集めています。**2026年2月に開催される「第23回 国際オートアフターマーケットEXPO2026」への出展も予定されており、**その実力と将来性は、業界関係者の間で高く評価されています。

自動車整備業界は、今後もさらなる技術革新と環境変化に直面することでしょう。そんな時代において、SoloSet™は、整備現場のニュースタンダードとなる可能性を秘めています。エーミング作業の効率化と品質向上を目指し、未来を見据えた経営戦略を考えるすべての自動車整備事業者は、SoloSet™の検討を避けて通ることはできません。

このシステムがもたらす「自動車整備革命」は、私たちのカーライフをより安全に、より安心して享受できるものへと変革していくことでしょう。

製品詳細・お問い合わせはこちら

SoloSet™にご興味をお持ちいただけましたら、ぜひ下記のニフコ公式サイトをご覧いただくか、直接お問い合わせください。

株式会社ニフコ 公式サイト

https://www.nifco.com/

TEL: 03-5476-4850

Mail: soumu@jp.nifco.com

(ブログ記事の終わり)

いかがでしたでしょうか。この記事が、ニフコSoloSet™の革新性と、それが自動車整備業界にもたらす未来について、深くご理解いただく一助となれば幸いです。