イントロダクション:化学が切り拓く、クルマの未来

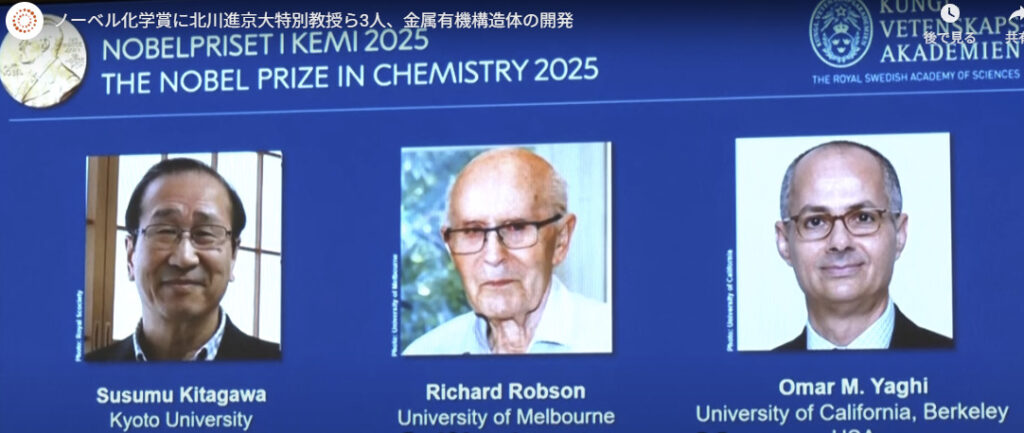

025年のノーベル化学賞に輝いたのは、京都大学の北川進特別教授、オーストラリア・メルボルン大学のリチャード・ロブソン教授、そしてアメリカ・カリフォルニア大学バークレー校のオマール・M・ヤギ教授ら3氏が長年にわたり研究を重ねてきた「金属有機構造体(MOF:Metal-Organic Framework)」の開発です。

この革新的な素材は、金属イオンと有機分子を組み合わせて形成される”ナノサイズの多孔質構造”を持ち、まるで「分子のスポンジ」とも呼べるほど自在に物質を吸着・分離・蓄積できる特性を備えています。1グラムで最大7,000㎡(サッカーフィールド約1面分)という驚異的な表面積を持つ構造体を作り出すことに成功し、その応用可能性は計り知れません。

一見すると化学の基礎研究のように思えるこの発見。しかし設計可能なナノ空間という新しい化学の概念を生み出した学術的な功績、そしてそれが環境やエネルギー問題の解決につながるという実用的な価値が高く評価されました。脱炭素社会の実現、環境汚染物質の除去、エネルギー効率の向上など、人類の未来を根底から支えるテクノロジーとして注目を集めています。

特に自動車業界においては、水素貯蔵・CO₂吸着・バッテリー材料・排気浄化といった分野で、MOFが次世代モビリティの鍵を握る存在になりつつあります。内燃機関の排出ガス処理から電動化まで、自動車産業が直面する全ての環境課題に対して、このナノ素材が革新的なソリューションを提供する可能性を秘めているのです。

本記事では、北川教授の受賞研究「金属有機構造体(MOF)」とは何かをわかりやすく解説し、続いてその技術が自動車産業にもたらす革命的インパクトを、専門家視点で深掘りしていきます。

第1章:MOFとは何か? 簡潔にわかる基礎解説

◆ MOF=金属と有機物でできた「分子のスポンジ」

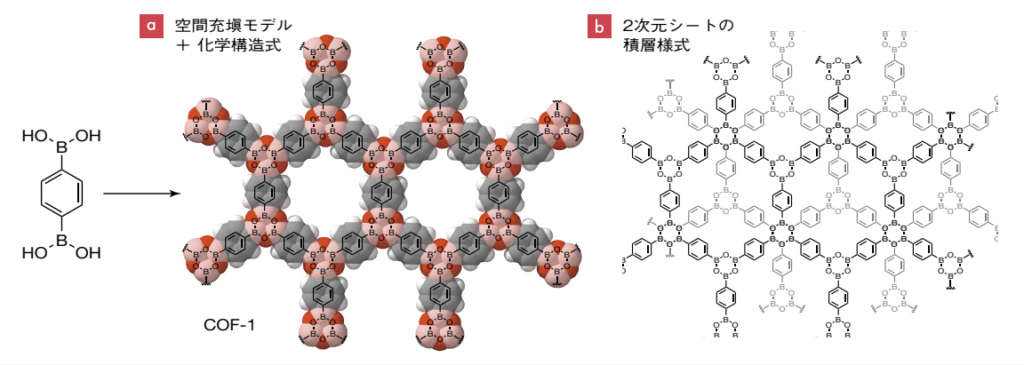

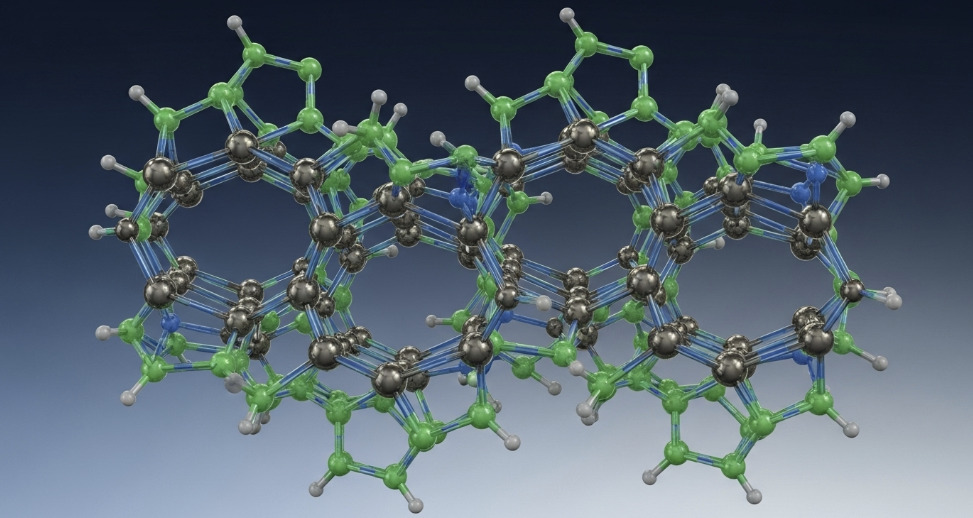

MOF(Metal-Organic Framework:金属有機構造体)は、金属イオン(または金属クラスター)と有機分子(リンカー)が三次元的に結合してできた網目状の結晶構造体です。この構造の最大の特徴は、分子レベルの無数の”孔(あな)”を持ち、この孔にガスや分子を吸着・貯蔵することができる点にあります。

「分子のレゴブロック」を自由に組み立てる技術とも表現されるMOFは、まさに「分子サイズの倉庫」や「分子のスポンジ」と言えます。しかも、孔の大きさや形状を自在に設計できるため、「どんな分子を吸着させたいか」を分子レベルでデザインできるのです。

◆ なぜ「革命的」なのか? ― 従来材料との決定的な違い

従来の多孔質材料(ゼオライトや活性炭など)も同様に物質を吸着する機能を持っていました。しかし、これらの材料には構造設計の自由度に限界があり、特定の用途に最適化することが困難でした。

一方、MOFは:

ガスの分離や触媒といった機能を発揮する材料として研究対象となってきたが、近年は水素エネルギー開発でより注目を集めるようになってきているのです。

◆ MOFの基本構造:「金属ノード」と「有機リンカー」

MOFの構造を理解する上で重要なのが、その構成要素です:

1. 金属ノード(接続点)

- 金属イオンまたは金属イオンのクラスター(集合体)

- 亜鉛、銅、ジルコニウム、アルミニウムなど多様な金属を使用

- 構造全体の「柱」や「接続点」として機能

2. 有機リンカー(連結部)

- カルボン酸やイミダゾールなどの有機配位子

- 金属ノードを繋ぐ「梁」や「橋」として機能

- リンカーの長さや形状を変えることで孔のサイズを調整

この二つの要素が規則正しく連結することで、結晶性の三次元ネットワーク構造が形成されます。その結果、ナノメートルスケールの均一な孔が無数に並んだ、極めて秩序だった構造体が完成するのです。

第2章:ノーベル賞の受賞理由 ― 科学を実用化へ導いた功績

◆ 「発見」から「実用」へ:MOF研究の歴史的転換点

設計可能なナノ空間という新しい化学の概念を生み出した学術的な功績、そしてそれが環境やエネルギー問題の解決につながる実用性——この二つの価値が同時に評価されたのが、今回のノーベル化学賞の特徴です。

MOFの概念自体は1990年代から存在していましたが、実際に安定したMOFを合成し、産業応用への道を切り拓いたのが北川進教授らの功績でした。特に北川教授は、「多孔性配位高分子(PCP:Porous Coordination Polymer)」という独自の概念を提唱し、MOF研究の発展に多大な貢献を果たしました。

◆ 3氏それぞれの貢献

リチャード・ロブソン教授(メルボルン大学)

- MOFの基本的な設計原理を確立

- 金属イオンと有機配位子の組み合わせによる構造予測理論を提示

オマール・M・ヤギ教授(カリフォルニア大学バークレー校)

- 「MOF-5」など、安定性と高い表面積を持つ代表的なMOFを合成

- MOFの大量合成技術と応用研究を推進

北川進教授(京都大学)

- 柔軟性を持つMOF(フレキシブルMOF)の概念を提唱

- ガス吸着時に構造が変化する「呼吸するMOF」を開発

- 実用化に向けた材料の安定性向上に貢献

◆ なぜ今、MOFなのか? ― 時代が求めた技術

脱炭素や有害物の除去など幅広い産業の発展に寄与することが評価された背景には、気候変動という人類共通の課題があります。

2050年カーボンニュートラルを目指す世界において、CO₂回収技術、水素エネルギーの実用化、エネルギー効率の向上は喫緊の課題です。MOFは、これら全ての分野で中心的な役割を果たし得る「万能素材」として期待されているのです。

自動車産業においても、2035年以降の内燃機関車販売禁止を掲げる国々が増える中、排出ガスのゼロエミッション化、代替燃料の効率的な利用、電動化における新技術——これら全てに対して、MOFが解決策を提供できる可能性があります。

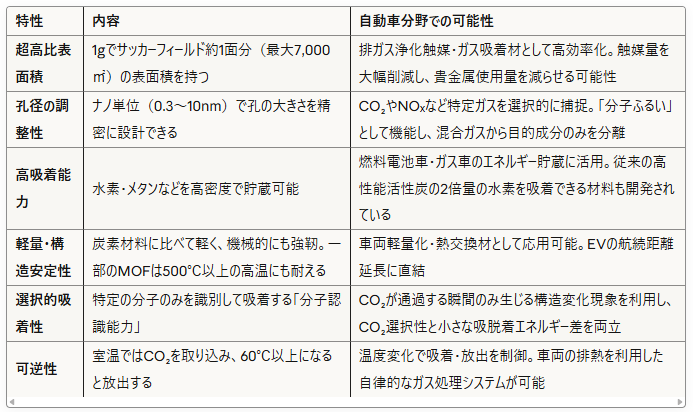

第3章:MOFの持つ驚異的な性能 ― 数字で見る革新性

MOFの真の価値を理解するためには、その驚異的な物理化学的特性を数値で把握することが重要です。以下の表に、MOFの主要な特性と自動車分野での応用可能性をまとめます。

◆ 実際の数値で見るMOFの実力

表面積の比較

- 一般的な活性炭:1,000~1,500 m²/g

- ゼオライト:300~800 m²/g

- 高性能MOF:3,000~7,000 m²/g以上

水素貯蔵能力の比較

- 高圧圧縮(700気圧):約5.6 wt%

- 液化水素(-253℃):約100%(液体密度)

- MOF吸着(低圧・室温付近):最大7~10 wt%の理論値

実用化へはまだ課題があるが、乗り越える道筋は見えているとの専門家の見解もあり、自動車への実装は着実に近づいています。

◆ 「呼吸するMOF」:北川教授の独創的発見

北川教授が開発した「フレキシブルMOF」は、ガス分子の吸着に応じて結晶構造自体が可逆的に変化する特性を持ちます。これは「ゲートオープン現象」とも呼ばれ、特定の圧力や温度条件でのみ孔が開き、ガスを取り込む——まるで生物の呼吸のようなメカニズムです。

この特性により:

- 低圧でも高効率にガスを吸着できる

- 不要なガスは吸着せず、目的のガスのみを選択的に取り込める

- 温度や圧力の小さな変化で吸着・脱着を制御できる

自動車の排気システムや燃料タンクなど、温度・圧力が変動する環境での応用に最適な特性と言えるでしょう。

第4章:自動車業界に訪れるMOF革命 ― 5つの革新シナリオ

自動車産業は今、100年に一度の大変革期を迎えています。電動化、自動運転、コネクテッド、シェアリング——いわゆる「CASE革命」が進行する中、MOFはこれら全ての領域で技術革新を後押しする可能性を秘めています。以下、具体的な5つの応用シナリオを詳述します。

① CO₂やNOₓを”吸う”クルマ ― 排ガス処理の進化

現状の課題と限界

現代の自動車は、三元触媒やDPF(ディーゼル微粒子フィルター)、SCR(選択的触媒還元)システムなどにより、排出ガス中の有害物質を削減しています。しかし、これらのシステムには課題も存在します:

- 貴金属(白金、パラジウム、ロジウム)を大量に使用するため高コスト

- 触媒が活性化する「暖機時間」が必要で、エンジン始動直後は浄化効率が低い

- CO₂は化学的に安定で、従来の触媒では除去が困難

MOFによる革新的アプローチ

MOFの高いガス吸着能力を活用すれば、エンジン排出ガス中のCO₂や有害物質を直接捕集する「自己浄化型車両」も夢ではありません。

従来の吸着機構とは全く異なる「Magic door」機構によるCO₂の捕捉に成功し、CO₂選択性と物理吸着レベルの小さな吸脱着エネルギーを両立した研究も報告されています。これにより、従来の触媒コンバーターを超える**”次世代環境デバイス”**が誕生する可能性があります。

具体的な実装イメージ

- コールドスタート時のCO₂トラップ

- エンジン始動直後、触媒が低温で機能していない間に排出されるCO₂をMOFが吸着

- 触媒が暖まった後、MOFから放出されたCO₂を触媒で処理

- 選択的NOₓ吸着システム

- 特定の窒素酸化物のみを選択的に吸着するMOFを開発

- 従来のSCRシステムと組み合わせ、尿素水溶液の使用量を削減

- 室温ではCO₂を取り込み、60℃以上になると放出するMOFの特性を利用

- 走行中に排出されるCO₂を一時的に吸着

- 車両停止時や充電時に回収・再利用する「CO₂リサイクル車」の実現

実用化のタイムライン

村田製作所がナノ多孔材料を用いてCO₂を吸着する材料の開発を進めており、自動車技術の展示会で披露するなど、既に実用化に向けた動きが活発化しています。2030年代前半には、MOF搭載の排ガス処理システムを持つ市販車が登場する可能性があります。

② 水素・メタンを”蓄える”クルマ ― 新エネルギー車の鍵に

水素社会実現の最大の壁:貯蔵問題

水素貯蔵に有力な材料として注目されているMOFは、燃料電池車(FCV)普及の鍵を握る技術です。

水素は単位質量あたりのエネルギー密度は高いものの、気体の状態では体積エネルギー密度が極めて低いという問題があります。そのため、現状のFCVでは:

- 高圧圧縮(700気圧):厚い金属製タンクが必要で重量増加

- 液化水素(-253℃):極低温維持のためのエネルギーコストが大きい

- 水素吸蔵合金:重量が重く、吸蔵・放出に時間がかかる

MOFによるブレイクスルー

MOFベースの水素吸蔵材料も数年で実用化を見込むとの予測があります。MOFは水素分子を高密度で吸着できる特性を持ち、これまで大型タンクでしか実現できなかった水素貯蔵を低圧・軽量で可能にすると期待されています。

MOF水素タンクの利点

- 低圧貯蔵:100~300気圧程度の比較的低い圧力で高密度貯蔵

- タンクの肉厚を薄くでき、軽量化が可能

- 安全性が向上(高圧ガスのリスク低減)

- 高容量:従来の高性能活性炭の2倍量の水素を吸着できる材料を発見

- 同じ体積でより多くの水素を貯蔵

- 航続距離の延長

- 常温作動:極低温を必要とせず、車載に適している

- 急速充填:細孔サイズの小さいMOFでは官能基導入により水素貯蔵量が増加する現象も発見され、充填速度の向上も期待できる

トヨタMIRAIへの応用可能性

👉 トヨタ「MIRAI」などの燃料電池車が、将来的により小型・軽量な水素タンクを搭載できる可能性もあります。

現行のMIRAIは3本の高圧水素タンク(合計約140L、5.6kgの水素を貯蔵)を搭載し、約850kmの航続距離を実現しています。もしMOFタンクが実用化されれば:

- タンク容積を30~40%削減しつつ同等の水素量を貯蔵

- 車内空間の拡大やデザイン自由度の向上

- 車両重量の10~15%削減による燃費向上

メタン(天然ガス)車への応用

水素だけでなく、メタンの貯蔵にもMOFは有効です。天然ガス自動車(NGV)は、CO₂排出量がガソリン車より約25%少なく、既存のインフラも活用できるため、移行期の現実的な選択肢として注目されています。

体積あたりの表面積を妥協することなく高い比表面積を実現したMOFの開発により、メタン貯蔵密度の向上が期待されます。

③ 車内環境を最適化 ― 空調・熱制御システムへの応用

EV時代の新たな課題:空調負荷

電気自動車(EV)において、冷暖房は航続距離を大きく左右する要因です。特に冬季の暖房使用時には、航続距離が30~40%も減少することもあります。これは、内燃機関車のようにエンジン廃熱を利用できないためです。

MOFによる革新的熱管理

MOFの「吸放湿性」や「熱吸着性」を活用すれば、車内空調のエネルギー効率を飛躍的に高める”スマート熱交換器”が実現可能です。

1. 吸着式ヒートポンプへの応用

従来の電気ヒーターや圧縮式エアコンに代わり、MOFを利用した吸着式冷暖房システムが開発されています:

- 冷房時:MOFが水蒸気を吸着する際の吸着熱を利用

- 暖房時:MOFから水蒸気が脱離する際の凝縮熱を利用

- 駆動源:電気ではなく、モーターやバッテリーの廃熱を活用

これにより、バッテリー消費を抑えながら快適な車内温度を維持できます。

2. デシカント(除湿)システム

MOFの高い吸湿能力を活かし、車内の湿度を最適にコントロール:

- 窓の曇り防止(安全性向上)

- 快適性の向上(ジメジメ感の解消)

- エアコンの除湿負荷軽減(省エネ)

3. 潜熱蓄熱材料としての利用

MOFは水分子を大量に吸着・放出できるため、相変化材料(PCM)と組み合わせることで:

- 昼間の太陽熱を蓄えて夜間の暖房に利用

- 夜間の冷気を蓄えて日中の冷房に利用

- バッテリー温度管理(最適温度範囲の維持)

実用化の道筋

特にEVでは、冷暖房負荷の軽減=航続距離の向上に直結します。テスラModel 3の場合、暖房使用時の航続距離減少を10%抑制できれば、約40km分の延長に相当します。

自動車メーカー各社がMOFベースの熱管理システムの研究開発を進めており、2028年頃には高級EVモデルへの搭載が始まる見込みです。

④ 電池・キャパシタ用電極材への応用

次世代エネルギーデバイスの核心材料

MOFを炭化処理して得られる「多孔炭素」は、電池電極やスーパーキャパシタ材料として高性能化が進んでいます。EVの充電速度短縮・寿命延長に貢献する次世代素材として注目が集まっています。

MOF由来多孔炭素の優位性

- 高比表面積

- 電極と電解液の接触面積が大幅に増加

- イオンの出入りが活発化し、充放電速度が向上

- 階層的多孔構造

- マイクロ孔(2nm以下)、メソ孔(2~50nm)、マクロ孔(50nm以上)が共存

- イオンの高速移動路(高速道路)と貯蔵場所(倉庫)を同時に実現

- 窒素ドーピング

- MOFの有機配位子に窒素を含む化合物を使用

- 炭化後も窒素が残留し、電気化学的活性が向上

リチウムイオン電池への応用

- 負極材料:黒鉛に比べて約2倍の容量(理論値)

- 正極材料:多孔構造によりリチウムイオンの拡散抵抗が低減

- 結果:充電時間の短縮(従来比30~40%減)、サイクル寿命の延長

スーパーキャパシタへの応用

スーパーキャパシタは、電池と電気二重層コンデンサの中間的な特性を持つエネルギー貯蔵デバイスで:

- 充放電速度が極めて速い(数秒~数十秒)

- サイクル寿命が長い(数十万回)

- 回生ブレーキのエネルギー回収に最適

MOF由来炭素電極を用いることで:

- エネルギー密度が2~3倍に向上

- 急速充電時の発熱抑制

- ハイブリッド車の燃費向上(回生効率アップ)

全固体電池への展望

次世代電池として期待される全固体電池においても、MOFは重要な役割を果たす可能性があります:

- 固体電解質とMOFの複合化による界面抵抗の低減

- リチウムイオンの伝導パスを形成し、イオン伝導度を向上

- 電極と電解質の密着性向上によるサイクル特性の改善

トヨタが2027~2028年の実用化を目指す全固体電池において、MOF技術が性能向上の鍵となる可能性があります。

⑤ センサー革命 ― “におい”を感じるクルマ

分子レベルで環境を感知する次世代車

MOFの分子選択性を利用すれば、特定のガスや湿度をリアルタイム検知できる高感度センサーを搭載した車も可能です。たとえば車内のCO₂濃度やVOC(揮発性有機化合物)を自動検知して換気する”空気の見える化カー”も現実味を帯びています。

MOFセンサーの革新的特徴

- 超高感度検出

- ppb(10億分の1)レベルの微量ガスを検出可能

- 従来の半導体センサーの100~1,000倍の感度

- 選択的検知

- 特定のガス分子のみに反応する「分子認識機能」

- 混合ガス中から目的成分だけを識別

- リアルタイム応答

- 数秒以内に検出・応答

- 瞬時に換気システムを作動させることが可能

自動車への具体的応用例

1. インテリジェント空気質管理システム

- CO₂センサー:車内のCO₂濃度を常時監視

- 1,000ppmを超えたら自動的に外気導入

- 眠気防止・集中力維持による安全運転支援

- VOCセンサー:ホルムアルデヒドなどの有害物質を検出

- シックカー症候群の予防

- 新車時の不快な臭いを自動除去

- 湿度センサー:最適な車内湿度(40~60%)を維持

- インフルエンザウイルスの活動抑制

- 肌や喉の乾燥防止

2. バッテリー安全監視システム

EVやHVのリチウムイオンバッテリーは、異常発熱時に特定のガスを放出します。MOFセンサーでこれを早期検知:

- バッテリー火災の予兆を検知(熱暴走の数時間~数日前)

- ドライバーへの警告とバッテリー管理システムの自動制御

- 車両火災事故の未然防止

3. 燃料電池車の水素リークセンサー

水素は無色無臭で漏れても気づきにくいため、高感度センサーが不可欠:

- 微量の水素漏れを瞬時に検出(1ppm以下)

- 従来のセンサーより応答速度が10倍以上速い

- 安全性の大幅な向上

4. アルコール検知・健康モニタリング

- 呼気中のアルコール濃度を自動測定

- 飲酒運転の防止(エンジン始動ロック機能と連動)

- 将来的には糖尿病患者のアセトン検出など健康管理にも応用可能

実用化の現状と課題

村田製作所などがMOFベースのガスセンサーの開発を進めており、2026年頃には車載用途での実用化が期待されています。課題としては:

これらが解決されれば、2030年代には全ての新車に「分子レベルで環境を感じるセンサー」が標準装備される時代が来るかもしれません。

第5章:実用化への課題と展望 ― 理想から現実へ

MOFは夢の材料として語られることが多いですが、実際に自動車という過酷な環境で長期間使用するためには、いくつかの重要な課題を克服する必要があります。

【技術的課題】

1. 高温・高湿度下での構造安定性

自動車の使用環境は極めて厳しいものです:

- エンジンルーム:80~120℃の高温環境

- 排気系統:200~600℃の超高温

- 外気温度:-30℃~+50℃の広範囲変動

- 湿度:0~100%の変動

多くのMOFは水分に弱く、高湿度環境で構造が崩壊してしまう問題があります。この課題に対して:

- 疎水性MOFの開発:フッ素基などの疎水性官能基を導入

- 高安定性骨格の採用:ジルコニウムやアルミニウムベースのMOFは水に対して高い安定性を示す

- 保護コーティング技術:MOF表面を疎水性ポリマーでコーティング

2. 長期使用による劣化防止

自動車部品には10年以上の耐久性が求められます:

- 細孔の閉塞:吸着物質が蓄積し、性能が低下

- 結晶構造の崩壊:繰り返しの吸脱着による疲労

- 触媒活性の低下:触媒として使用する場合の被毒

対策として:

- 再生可能な設計:加熱や減圧により吸着物質を除去できる構造

- 自己修復機能:部分的に崩壊した構造が自動的に再構築される「動的MOF」の開発

- 定期メンテナンス:オイル交換のようにMOFフィルターを定期交換する仕組み

3. 量産コストとリサイクル性

現状、MOFの製造コストは1kg当たり数千円~数万円と高価です。自動車部品として採用されるには:

- 目標価格:1kg当たり1,000円以下

- 量産技術の確立:連続合成プロセス、スケールアップ技術

- 原料の安定調達:レアメタルを使わない設計(銅、亜鉛、アルミニウムなど豊富な金属の活用)

リサイクル性も重要な課題です:

- MOFを金属と有機成分に分解し、再利用する技術

- 炭化してリチウムイオン電池電極材料として二次利用

- サーキュラーエコノミーの観点から、廃車時のMOF回収システムの構築

4. 自動車部品への組み込み設計

MOFは粉末状の材料であり、そのまま自動車に搭載することはできません:

- 成形技術:ペレット化、シート化、モノリス化

- 耐振動性:走行時の振動でMOFが粉砕されない構造設計

- 熱伝導性の向上:吸脱着時の熱を効率的に除去

- 既存部品との統合:触媒コンバーター、エアフィルター、燃料タンクなどへのシームレスな組み込み

【産業界の動向と展望】

すでに動き出した企業たち

BASFや日立化成など、すでにMOF量産に取り組む企業も登場しています:

BASF(ドイツ)

- 世界最大の化学メーカーとして、MOFの工業生産に着手

- 年間数トン規模の生産能力を確立

- 天然ガス貯蔵、ガス分離用途での商業化を推進

MOF Technologies(英国)

- MOF専門のスタートアップ企業

- 冷蔵庫用の吸着式冷却システムにMOFを採用

- 自動車空調システムへの応用も視野に

村田製作所(日本)

- MOFを用いたCO₂吸着材料を開発

- 自動車技術展示会「人とくるまのテクノロジー展」で披露

- センサー技術との融合を目指す

トヨタ自動車(日本)

- 水素貯蔵材料としてMOFの研究を推進

- 京都大学との共同研究プロジェクト

- 2030年代の燃料電池車への搭載を検討

自動車部品メーカーとの共同研究も進み、2030年代には以下のような製品が登場する可能性があります:

2026~2028年

- MOFセンサー搭載車(空気質モニタリングシステム)

- MOF触媒コンバーター試験搭載モデル

2028~2030年

- MOF吸着式空調システム搭載EV(高級車)

- MOFベースの次世代バッテリー電極材料の実用化

2030~2035年

- 「MOF触媒搭載車」:従来比で貴金属使用量50%削減の排ガス浄化システム

- 「MOF蓄熱冷暖房ユニット」:航続距離15~20%向上のEV

- MOF水素タンク搭載FCV:タンク重量30%削減、航続距離1,000km超え

【規制・標準化の動き】

MOFの自動車応用が進むには、安全基準や性能評価方法の標準化も不可欠です:

国際標準化機構(ISO)

- MOFの特性評価方法の標準化作業が進行中

- 表面積測定、吸着容量評価、安定性試験などの統一規格

自動車業界団体(SAE、JASO等)

- MOF搭載部品の安全基準策定

- 火災時の挙動、衝突時の安全性評価

環境規制との連動

- 欧州のEuro 7規制(2025年~)でさらに厳しい排ガス規制

- MOF触媒はこの規制をクリアする有力な技術として期待

化学が導く、クルマの新時代へ

ノーベル賞は単なる学問的栄誉ではありません。それは、次の産業革命の”前触れ”です。

20世紀の自動車産業は、石油という化石燃料と、鉄鋼という素材によって発展してきました。しかし21世紀のモビリティは、分子レベルで設計された新素材によって再定義されようとしています。

MOFの可能性は、まさにその象徴です:

- 排ガスをクリーンにし、環境負荷を最小化する

- 燃料を高密度で貯蔵し、エネルギー効率を最大化する

- 車内の熱まで制御し、快適性と省エネを両立する

- 分子レベルで環境を感知し、安全性とウェルネスを提供する

もし自動車が”環境と共生する存在”へ進化する未来があるなら、その鍵を握るのは間違いなく、この「分子のスポンジ」=MOFでしょう。

北川進教授が語る未来像

北川教授は受賞後のインタビューで、こう語っています:

「MOFは『空間』を化学する新しい学問です。原子や分子だけでなく、それらが作る『空き空間』を設計することで、これまでにない機能を生み出せます。この技術が、カーボンニュートラル社会の実現や、持続可能なエネルギーシステムの構築に貢献できると信じています」

自動車業界に求められる視点

自動車メーカー、部品サプライヤー、そして業界に携わる全ての人々にとって、MOFは単なる「新素材の一つ」ではありません。それは、モビリティの概念そのものを変革する可能性を秘めた技術です。

- 内燃機関とEVの対立を超えた「第三の道」(水素・合成燃料との組み合わせ)

- 走行性能だけでなく「環境浄化性能」を競う新しい価値観

- 車内を「健康空間」「ウェルネス空間」へと進化させる視点

こうした新しいモビリティ像を描く上で、MOF技術は中心的な役割を果たすでしょう。

読者へのメッセージ

この記事を読んでいるあなたが、自動車エンジニアであれ、営業マンであれ、あるいは単なる車好きであれ、一つだけ覚えておいてください。

化学の進歩が、あなたの乗る車を変えます。

10年後、あなたが新車のカタログを開いたとき、そこには「MOF触媒搭載」「MOF水素タンク搭載」「MOFセンサー標準装備」といった文字が並んでいるかもしれません。

そしてそれは、2025年にノーベル化学賞を受賞した一人の日本人研究者——北川進教授の、地道で純粋な科学への探究心から生まれた成果なのです。

【参考文献・情報源】

【著者プロフィール】 自動車業界に40年以上携わり、最新の自動車技術と科学の接点を、専門性を保ちながらわかりやすく伝えることをライフワークとする。本ブログでは、単なる車紹介にとどまらず、自動車産業の未来を切り拓く技術にフォーカスした記事を発信中。

本記事は2025年10月時点の情報に基づいて執筆されています。技術の進展により、内容が更新される可能性があります。